一、任务描述

通过面板操作建立如图所示的工件坐标系

二、任务准备

㈠、数控机床坐标系

1、机床坐标系的规定

(1)刀具相对运动的规定。在机床上,我们始终把工件

看作静止,而刀具是相对运动的。

(2)坐标轴的规定

标准机床坐标系中X、Y、Z坐标轴的相互关系用右手笛卡尔直角坐标系决定。

在数控机床上,机床的动作是由数控装置来控制的,为了确定数控机床上的成形运动和辅助运动,必须先确定机床上运动的位移和运动的方向,这就需要通过坐标系来实现,这个坐标系被称之为机床坐标系。

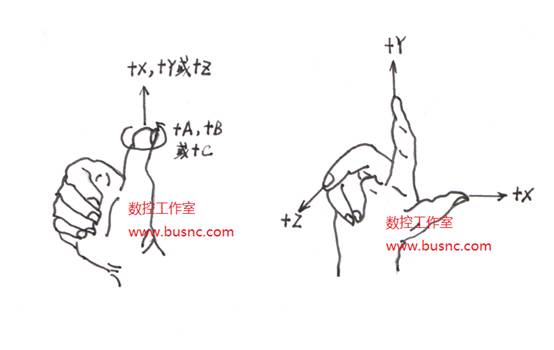

右手笛卡尔直角坐标系

①伸出右手的大拇指、食指和中指,并互为90°。

则大拇指代表X坐标,食指代表Y坐标,中指代

表Z坐标。

②大拇指的指向为X坐标的正方向,食指的指向为

Y坐标的正方向,中指的指向为Z坐标的正方向。

③围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、

C表示,根据右手螺旋定则,大拇指的指向为X、

Y、Z坐标中任意轴的正向,则其余四指的旋转

方向即为旋转坐标A、B、C的正向,见下图。

(3)运动方向的规定

沿坐标轴移动使刀具远离工件的方向即为各坐标轴的正方向。

2、坐标轴确定的次序

(1)Z坐标轴

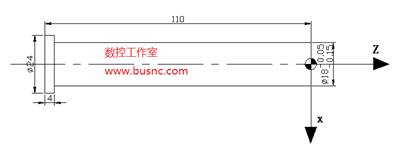

Z坐标的运动方向是由传递切削动力的主轴所决定的,即平行于主轴轴线的坐标轴即为Z坐标,Z坐标的正向为刀具离开工件的方向。如果机床上有几个主轴,则选一个垂直于工件装夹平面的主轴方向为Z坐标方向;如果主轴能够摆动,则选垂直于工件装夹平面的方向为Z坐标方向;如果机床无主轴,则选垂直于工件装夹平面的方向为Z坐标方向。图所示为数控车床的Z坐标。

(2)运动方向的规定

2、坐标轴确定的次序

(1)Z坐标轴

Z坐标的运动方向是由传递切削动力的主轴所决定的,即平行于主轴轴线的坐标轴即为Z坐标,Z坐标的正向为刀具离开工件的方向。如果机床上有几个主轴,则选一个垂直于工件装夹平面的主轴方向为Z坐标方向;如果主轴能够摆动,则选垂直于工件装夹平面的方向为Z坐标方向;如果机床无主轴,则选垂直于工件装夹平面的方向为Z坐标方向。图所示为数控车床的Z坐标。

(2)X坐标轴

X坐标轴一般在水平面内,并垂直于Z坐标轴

(3)Y坐标

在确定X、Z坐标的正方向后,可以用根据X和Z坐标的方向,按照右手直角坐标系来确定Y坐标的方向

3、机床原点的设置

机床原点是指在机床上设置的一个固定点,即机床坐标系的原点。它在机床装配、调试时就已确定下来,是数控机床进行加工运动的基准参考点。

在数控车床上,机床原点一般取在卡盘端面与主轴中心线的交点处。同时,通过设置参数的方法,也可将机床原点设定在X、Z坐标的正方向极限位置上。

4、机床参考点

机床参考点是用于对机床运动进行检测和控制的固定位置点。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。因此参考点对机床原点的坐标是一个已知数。

通常在数控车床上机床参考点是离机床原点最远的极限点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。只有机床参考点被确认后,刀具(或工作台)移动才有基准。

5、工件坐标系

工件坐标系是指以确定编程和加工原点为基准所建立的坐标系。

在加工过程中,数控机床是按照工件装夹好后所确定的加工原点位置和程序要求进行加工的。编程人员在编制程序时,只要根据零件图样就可以选定编程原点、建立编程坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。对于加工人员来说,则应在装夹工件、调试程序时,将编程原点转换为加工原点,并确定加工原点的位置,在数控系统中给予设定(即给出原点设定值),设定加工坐标系后就可根据刀具当前位置,确定刀具起始点的坐标值。在加工时,工件各尺寸的坐标值都是相对于加工原点而言的,这样数控机床才能按照准确的加工坐标系位置开始加工。

㈡、数控车床的刀具功能

数控车床的刀具功能一般用字母T+四位数字构成。如T0101,前两位数字与刀具在刀架的位置对应,表示刀的安装位置,后两位数字表示此刀的刀尖在机床坐标系里的坐标。

㈢、手动试切对刀的方法

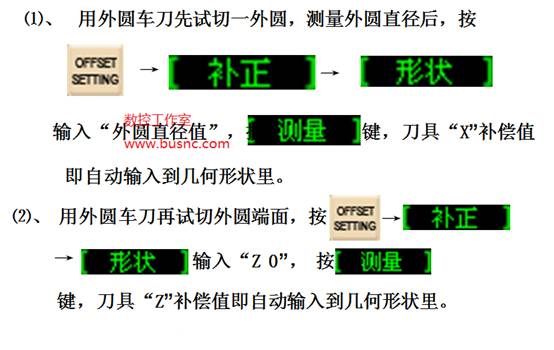

1、直接用刀具试切对刀

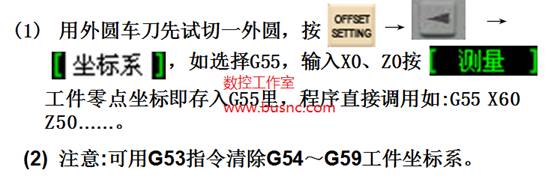

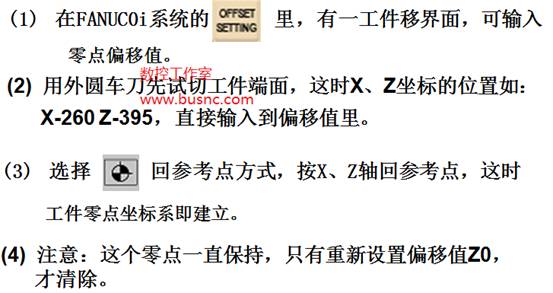

2、工件移设置工件零点

3、G54~G59设置工件零点