数控机床完成以上的检验和调试后,实际上已经基本完成独立各项指标的相关检验,但是也并没有完全充分的体现出机床整体的、在实际加工条件下的综合性能,而且用户往往也非常关心整体的综合的性能指标。所以还要完成工作精度的检验,以下分别介绍数控车床的相关工作精度检验。

对于数控车床,本书根据GB/T

16462----1996《数控卧式车床

精度检验》国家标准进行相关的阐述。

(一)、圆度:靠近主轴轴端的检验零件的半径变化;切削加工直径的一致性:检验零件的每一个环带直径之间的变化。

1、检验方式

精车夹持在标准的工件夹具上的圆拄试件。单刃车刀安装在回转刀架的一个工位上。

检验零件的材料和刀具的型式及形状、进给量、切削深度、切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

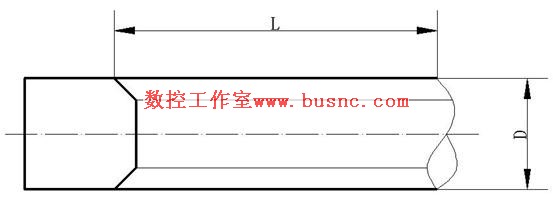

2、简图

L=0.5最大车削直径或2/3最大车削行程。

范围1:最大为250

范围2:最大为500

Dmin=0.3L

图5-8圆度与切削加工直径的一致性简检验图

3、允差

范围1:最大为250的情况:

圆度:0.003

切削加工直径的一致性:300长度上为0.020

范围2:最大为500的情况:

圆度:0.005

切削加工直径的一致性:300长度上为0.030

相邻环带间的差值不应超过两端环带间测量差值的75%。

(二)、精车端面的平面度

1、检验方式

精车夹持在标准的工件夹具上的试件端面。单刃车刀安装在回转刀架上的一个工位上。

检验零件的材料和刀具的型式及形状、进给量、切削深度、切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

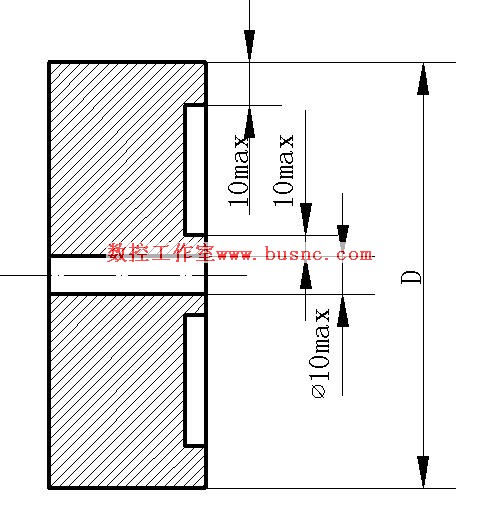

2、简图

Dmin=0.5最大车削直径

图5-9精车端面的平面度检验图

3、允差

300直径上为0.025只允凹

(三)、螺距精度

1、

检验方式

用一把单刃车刀螺纹。V型螺纹形状:螺纹的螺距不应超过丝杠螺距之半。

试件的材料、直径、螺纹的螺距连同刀具的形式和形状、进给量、切削深度和切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

注:

(1)、螺纹表面应光滑凹陷或波纹。

(2)、外径为50、长为75、螺距未的典型试件一般可满足大多数无丝杠机床。

2、简图

Lmin=75

D≈丝杆直径

图5-10

螺距精度检验图

3、允差

任意50测量长度上为0.01。

(四)、在各轴的转换点处的车削轮廓与理论轮廓的偏差

1、

检验方式

在数字控制下用一把单刃车刀车削试件的轮廓。

试件的材料、直径、螺纹的螺距连同刀具的形式和形状、进给量、切削深度和切削速度均由制造厂规定,但应该符合国家或行业标准的相关规定。

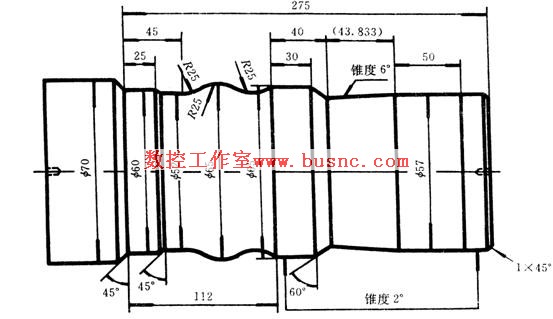

2、

简图

对于轴类车床见图5-11

轴类车床轮廓的偏差图。

所示的尺寸只适应于范围2:最大为500。

对于范围1:最大为250机床的尺寸可以由制造厂按比例缩小。

图5-11

轴类车床轮廓的偏差检验图

对于盘类车床见图5-12

盘类车床轮廓的偏差图。

对于盘类车床见图5-12

盘类车床轮廓的偏差图。

图5-12

盘类车床轮廓的偏差检验图

3、

允差

范围1:最大为250的情况:0.030

范围2:最大为500的情况:0.045

(五)、基准半径的轮廓变化、直径的尺寸、圆度误差

1、检验方式

用程序1或程序2车削一个试件。

程序1:

以15°为一个程序段从0°~105°(即7个程序段)分段车削球面,不用刀尖圆弧半径补偿。

程序2:

只用一个程序(1°~105°)车削球面,不用刀尖圆弧半径补偿。

工序:

(1)、在精加工前胚料的加工余量为0.13。

(2)、将试件NO.1精加工到要求尺寸。

(3)、不调整机床,将试件NO.2和NO.3精加工到要求尺寸。

2、简图

图5-13

基准半径的轮廓变化、直径的尺寸、圆度误差检验图

3、允差

|

尺寸 |

范围1 |

范围2 |

|

﹤100 |

0.008 |

— |

|

﹤150 |

0.010 |

— |

|

﹤250 |

0.015 |

— |

|

﹤350 |

— |

0.020 |

|

﹤500 |

— |

0.025 |

|

﹤750 |

—

0.010

0.003 |

0.035

0.020

0.005 |

注:

(1)、试件达到的表面粗糙度要做记录。

(2)、刀尖圆弧半径的精度必须达到机床输入分辨率的两倍,并且刀具的前角为0O。

(3)、必须使用紧密、稳定的材料(如铝合金)以获得满意的表面粗糙度。

(4)、通过这三个试件的比较就能得到负载条件下的重复定位精度。