数控机床完成以上的检验和调试后,实际上已经基本完成独立各项指标的相关检验,但是也并没有完全充分的体现出机床整体的、在实际加工条件下的综合性能,而且用户往往也非常关心整体的综合的性能指标。所以还要完成工作精度的检验,以下介绍加工中心的相关工作精度检验。

(一)、试件的定位

试件应位于X行程的中间位置,并沿Y和Z轴在适合于试件和夹具定位及刀具长度的适当位置处

放置。当对试件的定位位置有特殊要求时,应在制造厂和用户的协议中规定

(二)、试件的固定

试件应在专用的夹具上方便安装,以达到刀具和夹具的最大稳定性。夹具和试件的安装面应平直。

应检验试件安装表面与夹具夹持面的平行度。应使用合适的夹持方法以便使刀具能贯穿和加工中心孔的全长。建议使用埋头螺钉固定试件,以避免刀具与螺钉发生干涉,也可选用其他等效的方法。试件的总高度取决于所选用的固定方法。

(三)、试件的材料、刀其和切削参数

试件的材料和切削刀具及切削参数按照制造厂与用户间的协议选取,并应记录下来,推荐的切削参数如下:

1、切削速度:铸铁件约为50

m/min;铝件约为300m/min.

2、进给量:约为(0.05

~ 0.10) mm/齿。

3、切削深度:所有铣削工序在径向切深应为0.2

mm.

(四)、试件的尺寸

如果试件切削了数次,外形尺寸减少,孔径增大,当用于验收检验时,建议选用最终的轮廓加工试件尺寸与本标准中规定的一致,以便如实反映机床的切削精度。试件可以在切削试验中反复使用,其规格应保持在本标准所给出的特征尺寸的士10%以内。当试件再次使用时,在进行新的精切试验前,应进行一次薄层切削,以清理所有的表面。

(五)、轮廓加工试件

1、目的

该检验包括在不同轮廓上的一系列精加工,用来检查不同运动条件下的机床性能。也就是仅一个轴线进给、不同进给率的两轴线线性插补、一轴线进给率非常低的两轴线线性插补和圆弧插补。

该检验通常在X-Y平面内进行,但当备有万能主轴头时同样可以在其他平面内进行。

2、尺寸

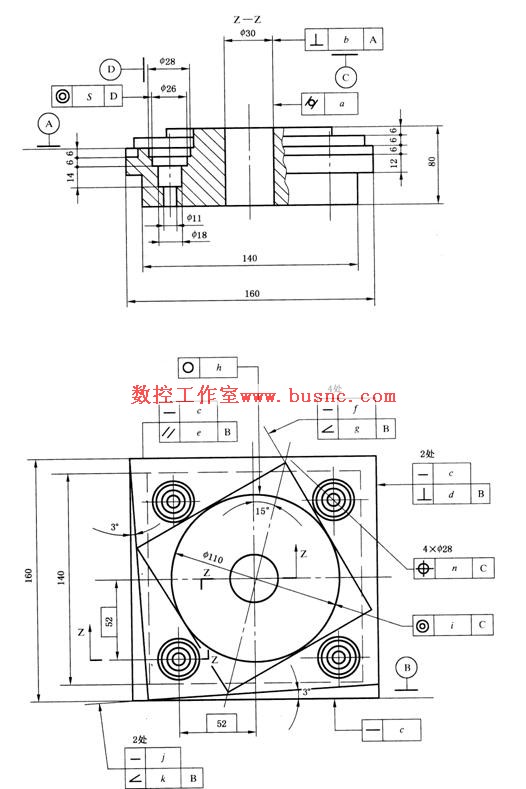

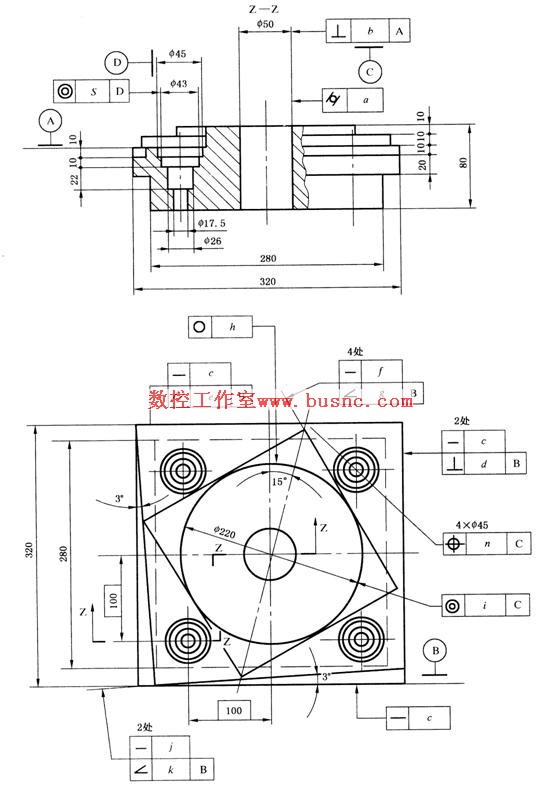

轮廓加工试件共有两种规格,见图5-14

JB/T 8771.7-A160试件图和图5-15

JB/T 8771.7-A320试件图。

图5-14

JB/T 8771.7-A160试件图

图5-15

JB/T 8771.7-A320试件图。

试件的最终形状应由下列加工形成:

(1)、通镗位于试件中心直径为“p”的孔;

(2)、加工边长为“L”的外正四方形;

(3)、加工位于正四方形上边长为“q”的菱形(倾斜600的正四方形);

(4)、加工位于菱形之上直径为“q”、深为6

mm(或10

mm)的圆;

(5)、加工正四方形上面,"α”角为30或tanα=0.

05的倾斜面;

(6)、镗削直径为26

mm(或较大试件上的43

mm)的四个孔和直径为28

mm(或较大试件上的45

mm)的四个孔。直径为26

mm的孔沿轴线的正向趋近,直径为28

mm的孔为负向趋近。这些孔定位为距试件中心“r·r”。

因为是在不同的轴向高度加工不同的轮廓表面,因此应保持刀具与下表面平面离开零点几毫米的

距离以避免面接触。

表5-7

试件尺寸

mm

|

名义尺寸L |

m |

P |

q |

r |

α |

|

320 |

280 |

50 |

220 |

100 |

30 |

|

160 |

140 |

30 |

110 |

52 |

30 |

3、刀具

可选用直径为32

mm的同一把立铣刀加工轮廓加工试件的所有外表面。

4、切削参数

推荐下列切削参数:

(1)、切削速度

铸铁件约为50

m/min;铝件约为300m/min。

(2)、进给量

约为(0.05

~ 0.10) mm/齿。

(3)、切削深度

所有铣削工序在径向切深应为0.

2 mm。

5、毛坯和预加工

毛坯底部为正方形底座,边长为“m”,高度由安装方法确定。为使切削深度尽可能恒定。精切前应进行预加工。

6、检验和允差

表5-8

轮廓加工试件几何精度检验

mm

|

检验项目 |

允差 |

检验工具 |

|

L=

320 |

L=

160 |

|

中心孔

1)回柱度

2)孔中心轴线与基面A的垂直度 |

0.015

Φ0.015 |

0.010

Φ0.010 |

1)坐标测量机

2)坐标测量机 |

|

正四方形

3)侧面的直线度

4)相邻面与基面B的垂直度

5)相对面对基面B的平行度 |

0.015

0.020

0.020 |

0.010

0.010

0.010 |

3)坐标测量机或平尺和指示器

4)坐标测量机或角尺和指示器

5)坐标测量机或等高量块和指示器 |

|

菱形

6)侧面的直线度

7)侧面对基面B的倾斜度 |

0.015

0.020 |

0.010

0.010 |

6)坐标测童机或平尺和指示器

7)坐标测量机或正弦规和指示器 |

|

圆

8)圆度

9)外圃和内圆孔C的同心度 |

0.020

Φ0.025 |

0.015

Φ0.025 |

8)坐标侧量机或指示器或圆度测量仪

9)坐标测量机或指示器或圆度测量仪 |

|

斜面

10)面的直线度

11)角斜面对B面的倾斜度 |

0.015

0.020 |

0.010

0.010 |

10)坐标测量机或平尺和指示器

11)坐标测量机或正弦规和指示器 |

|

镗孔

12)孔相对于内孔C的位置度

13)内孔与外孔D的同心度 |

Φ0.05

Φ0.02 |

Φ0.05

Φ0.02 |

12)坐标测量机

13)坐标测量机或回度侧f仪 |

|

注

(1)、如果条件允许,可将试件放在坐标测量机上进行测量。

(2)、对直边(正四方形、菱形和斜面)而言,为获得直线度、垂直度和平行度的偏差,测头至少在10个点处触及被侧表面

(3)、

对于圆度(或圆柱度)检验,如果测量为非连续性的,则至少检验15个点(圆柱度在每个侧平面内)。 |

7、记录的信息

按标准要求检验时,应尽可能完整地将下列信息记录到检验报告中去:

(1)、试件的材料和标志;

(2)、刀具的材料和尺寸;

(3)、切削速度;

(4)、进给量;

(5)、切削深度;

(6)、斜面30和tan-10.05间的选择。

(六)、端铁试件

1、目的

本检验的目的是为了检验端面精铣所铣表面的平面度,两次走刀重叠约为铣刀直径的20%。通常该检验是通过沿x轴轴线的纵向运动和沿Y轴轴线的横向运动来完成的,但也可按制造厂和用户间的协议用其他方法来完成。

2、试件尺寸及切削参数

对两种试件尺寸和有关刀具的选择应按制造厂的规定或与用户的协议。

试件的面宽是刀具直径的1.6倍,切削面宽度用80%刀具直径的两次走刀来完成。为了使两次走刀中的切削宽度近似相同,第一次走刀时刀具应伸出试件表面的20%刀具直径,第二次走刀时刀具应伸出另一边约1

mm(图5-16

端铣试验模式检验图)。试件长度应为宽度的1.

25 ~ 1. 6倍。

图5-16

端铣试验模式检验图

表5-9

切削参数

|

试件表面宽度W

mm |

试件表面长度L

mm |

切削宽度w

mm |

刀具直径

mm |

刀具齿数 |

|

80 |

100~130 |

40 |

50 |

4 |

|

160 |

200~250 |

80 |

100 |

8 |

对试件的材料未做规定,当使用铸铁件时,可参见表5-9

切削参数。进给速度为300

mm/min时,

每齿进给量近似为0.

12 mm,切削深度不应超过0.

5 mm。如果可能,在切削时,与被加工表面垂直的轴(通常是Z轴)应锁紧。

3、刀具

采用可转位套式面铣刀。刀具安装应符合下列公差:

(1)、径向跳动≤0.02

mm;

(2)、端面跳动≤0.03

mm。

4、毛坯和预加工

毛坯底座应具有足够的刚性,并适合于夹紧到工作台上或托板和夹具上。为使切削深度尽可能恒定,精切前应进行预加工。

5、精加工表面的平面度允差

小规格试件被加工表面的平面度允差不应超过0.

02 mm;大规格试件的平面度允差不应超过0.

03 mm。垂直于铣削方向的直线度检验反映出两次走刀重叠的影响,而平行于铣削方向的直线度检验反映出刀具出、入刀的影响。

6、记录的信息

检验应尽可能完整地将下列信息记录到检验报告中:

(1)、试件的材料和尺寸;

(2)、刀具的材料和尺寸;

(3)、切削速度;

(4)、进给率;

(5)、切削深度。