|

|

|

|

|

铣刀及其它旋转刀具 |

|

|

1、刀具切削部分几何参数及其切削参数须规范化、合理化; 2、刀具切削部分材料及切削参数选择必须与工件材料相匹配; 3、刀具磨损及耐用度值规定必须合理; 4、刀片在刀具中的定位方式及其结构必须优化; 5、刀具安装后在机床中的定位应保持一定精度; 6、换刀后刀具应在机床中仍有高的重复定位精度; 7、刀具的刀柄应有足够的强度、刚度及耐磨性; 8、刀柄及其工具对机床的重量影响应有相应的控制; 9、刀片、刀柄切入的位置、方向必须正确; 10、刀片、刀柄各参数应通用化、规格化、系列化; 11、工具系统应进一步优化。 二、数控铣削刀具系统标准 数控镗铣类刀具系统采用的标准有国际标准( ISO 7388 )、德国标准( DIN 69871 )、美国标准( ANSI/ASME B5.50 )、日本标准( MAS 403 ,其高速刀柄采用 HSK 标准 )和中国标准( GB10944-89 )等。由于标准繁多,我们在机床使用时务必注意,所具备的刀具系统的标准必须与所使用的机床相适应,如在我国,由于较多购进德国及美国机床,按机床要求便较多地使用其标准刀具。 三、刀柄 1、刀柄的作用 数控铣床使用的刀具通过刀柄与主轴相连,刀柄通过拉钉和主轴内的拉刀装置固定在主轴上,由刀柄夹持传递速度、扭矩,如图 4-5 所示。刀柄的强度、刚性、耐磨性、制造精度以及夹紧力等对加工有直接的影响。

刀柄与主轴孔的配合锥面一般采用 7 ∶ 24

的锥度,这种锥柄不自锁,换刀方便,与直柄相比有较高的定心精度和刚度。为了保证刀柄与主轴的配合与连接,刀柄与拉钉的结构和尺寸均已标准化和系列化,在我国应用最为广泛的是

BT40 和 BT50 系列刀柄和拉钉,如图

4-6 所示。其中, BT 表示采用日本标准

MAS403 的刀柄,其后数字为相应的 ISO 锥度号:如

50 和 40 分别代表大端直径

69.85 和 44.45 的 7 ∶

42 锥度。 2、刀柄的分类 ( 1 )按刀柄的结构分 ①整体式刀柄 如图 4-7 所示,这种刀柄直接夹住刀具,刚性好,但需针对不同的刀具分别配备,其规格、品种繁多,给管理和生产带来不便。 ②模块式刀柄 如图 4-8 所示,模块式刀柄比整体式多出中间连接部分,装配不同刀具时更换连接部分即可,克服了整体式刀柄的缺点,但对连接精度、刚性、强度等都有很高的要求。

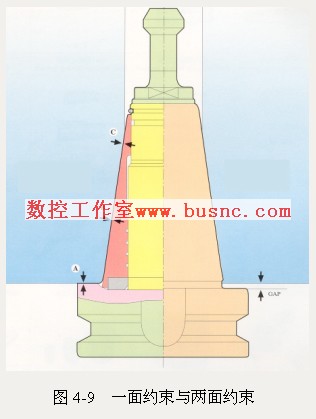

( 2 )按刀柄与主轴连接方式分 ①一面约束 如图 4-9 右部 所示,刀柄以锥面与主轴孔配合,端面有 2mm 左右间隙,此种连接方式刚性较差。 ②二面约束 如图 4-9 左部 所示,刀柄以锥面及端面与主轴孔配合,在高速、高精加工时,二面限位才能确保 可靠。  ( 3 )按刀具夹紧方式分 ①弹簧夹头刀柄 使用较多。采用 ER 型卡簧,适用于夹持 16mm 以下直径的铣刀进行铣削加工;若采用 KM 型卡簧,则称为强力夹头刀柄,可以提供较大夹紧力,适用于夹持 16mm 以上直径的铣刀进行强力铣削。 ②侧固式刀柄 采用侧向夹紧,适用于切削力大的加工,但一种尺寸的刀具需对应配备一种刀柄,规格较多。 ③液压夹紧式刀柄 采用液压夹紧,可提供较大夹紧力。 ④冷缩夹紧式刀柄 装刀时加热孔,靠冷却夹紧,使刀具和刀柄合二为一,在不经常换刀的场合使用。 ( 4 )按允许转速分 ①低速刀柄 指用于主轴转速在 8000 r/min 以下的刀柄。 ②高速刀柄 高速刀柄用于主轴转速在 8000 r/min 以上的高速加工,其上有平衡调整环,必须经动平衡。 ( 5 )按所夹持的刀具分 ①圆柱铣刀刀柄 用于夹持圆柱铣刀。 ②面铣刀刀柄 用于与面铣刀盘配套使用 。 ③锥柄钻头刀柄 用于夹持莫氏锥度刀杆的钻头、铰刀等,带有扁尾槽及装卸槽 。 ④直柄钻头刀柄 用于装夹直径在 13mm 以下的中心钻、直柄麻花钻等。 ⑤镗刀刀柄 用于各种尺寸孔的镗削加工,有单刃、双刃以及重切削等类型。 ⑥丝锥刀柄 用于自动攻丝时装夹丝锥,一般具有切削力限制功能。 ( 6 )其他刀柄 ①增速刀柄 当加工所需的转速超过了机床主轴的最高转速时,可以采用这种刀柄将刀具转速增大 4-5 倍,扩大机床的加工范围。 ②中心冷却刀柄 为了改善切削液的冷却效果,特别是在孔加工时,采用这种刀柄可以将切削液从刀具中心喷入到切削区域,极大地提高了冷却效果,并有利排屑。使用这种刀柄要求机床具有相应的中心冷却功能。 ③多轴刀柄 当同一方向的加工内容较多时,如位置相近的孔系,采用多轴刀柄可以有效地提高加工效率。 ④角度刀柄 除了使用回转工作台进行五面加工以外,还可以采用角度刀柄实现立、卧转换,达到同样的目的。转角一般有 3 0 °、 45 °、 60 °、 90 ° 等。 3、常用刀柄使用方法 数控铣床各种刀柄均有相应的使用说明,在使用时可仔细阅读。这里仅以最为常见的弹簧夹头刀柄举例说明: ( 1 )将刀柄放入卸刀座并锁紧; ( 2 )根据刀具直径选取合适的卡簧, 清洁工作表面; ( 3 )将卡簧装入锁紧螺母内; ( 4 )将铣刀装入卡簧孔内,并根据加工深度控制刀具悬伸长度; ( 5 )用扳手将锁紧螺母锁紧; ( 6 )检查,将刀柄装上主轴; 四、旋转刀具 1、刀具种类 在数控铣床上使用的刀具主要为铣刀,包括面铣刀、立铣刀、球头铣刀、三面刃盘铣刀、环形铣刀等,除此以外还有各种孔加工刀具,如钻头(锪钻、铰刀、镗刀等)、丝锥等。 下面主要介绍一下常用的铣刀: ①立铣刀 立铣刀主要用于平面轮廓零件的加工,从结构上可分为整体式(小尺寸刀具)和机械夹固式(尺寸较大刀具)。 ②球头铣刀 球头铣刀跟立铣刀一样,也可分为整体式和机夹式。 球头铣刀主要用于曲面加工,在加工曲面时,一般采用三坐标联动,其运动方式具有多样性,可根据刀具性能和曲面特点选择或设计。 ③环形铣刀 形状类似于端铣刀,不同的是,刀具的每个刀齿均有一个较大圆角半径,从而使其具备类似球头铣刀的切削能力,同时又可加大刀具直径以提高生产率,并改善切削性能(中间部分不需刀刃),刀片依然可采用机夹类。 2、刀具选择 在数控铣削加工中会遇到各种各样的加工表面,如各类平面、垂直面、直角面、直槽、曲底直槽、型腔、斜面、斜槽、曲底斜槽、曲面等。针对各种加工表面,在考虑刀具选择时,都会对刀具形式(整体、机夹及其方式)、刀具形状(刀具类型、刀片形状及刀槽形状)、刀具直径大小、刀具材料等方面作出选择,牵涉到的因素很多,主要考虑加工表面形状、加工要求、加工效率等几个方面。 刀具选择的原则及步骤: ①根据加工表面特点及尺寸选择刀具类型; ②根据工件材料及加工要求选择刀片材料及尺寸; ③根据加工条件选取刀柄。 3、刀片安装 刀片的安装直接影响到刀具的精度、刀片的刚度、受力,继而直接影响刀具工作质量。因此,在安装刀片时需注意如下问题: ①刀片本身精度 选择的刀片其精度应符合零件加工要求。 ②刀槽定位面精度 刀体的选择亦应符合精度要求,刀片与刀体还需相适应。 ③安装面清洁、完好程度 安装时必须检查刀槽的清洁,有无灰尘、切屑,刀槽是否完好,特别是更换刀片或刀刃时,应注意刀槽是否由于加工而破损、划伤。 ④专用工具装夹 一定按规定选择对应的工具,如扳手的大小、长短等。 ⑤严格的操作规程 必须按规定的顺序、步骤、方法进行,如扳手的垂直度或倾斜度,用力大小,操作顺序等。 |