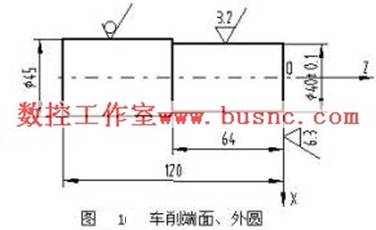

如图1所示工件,毛坯为φ45㎜×120㎜棒材,材料为45钢,数控车削端面、外圆。

1.根据零件图样要求、毛坯情况,确定工艺方案及加工路线

1)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完成粗精加工。

2)

工步顺序

①

粗车端面及φ40㎜外圆,留1㎜精车余量。

② 精车φ40㎜外圆到尺寸。

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CK0630型数控卧式车床。

3.选择刀具

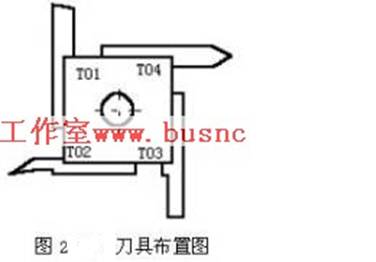

根据加工要求,选用两把刀具,T01为90°粗车刀,T03为90°精车刀。同时把两把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如前页图1所示。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法基本相同)把点O作为对刀点。换刀点设置在工件坐标系下X55、Z20处。

6.编写程序(以CK0630车床为例)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

N0010 G59 X0 Z100

;设置工件原点

N0020 G90

N0030 G92 X55 Z20

;设置换刀点

N0040 M03 S600

N0050 M06 T01

;取1号90°偏刀,粗车

N0060 G00 X46 Z0

N0070 G01 X0 Z0

N0080 G00 X0 Z1

N0090 G00 X41 Z1

N0100 G01 X41 Z-64 F80

;粗车φ40㎜外圆,留1㎜精车余量

N0110 G28

N0120 G29

;回换刀点

N0130 M06 T03

;取3号90°偏刀,精车

N0140 G00 X40 Z1

N0150 M03 S1000

N0160 G01 X40 Z-64 F40

;精车φ40㎜外圆到尺寸

N0170 G00 X55 Z20

N0180 M05

N0190 M02