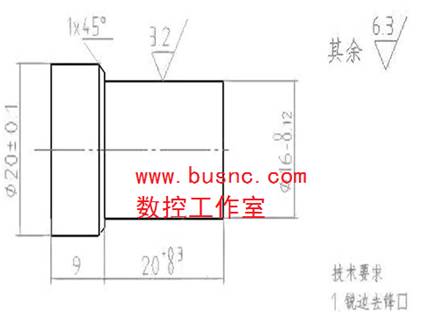

用数控车床加工下图所示零件,编制加工工艺,并编程

设置刀具补偿数据

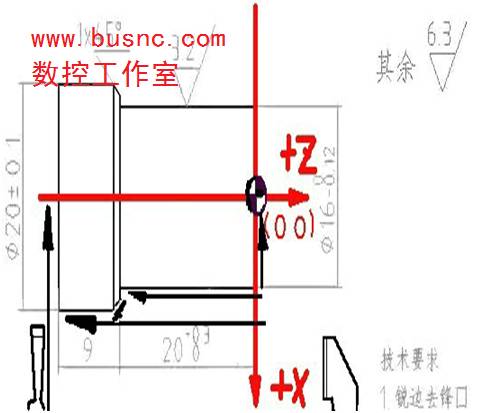

a.为了计算和编程方便,我们通常将工件(程序)原点设定在工件右端面的回转中心上,尽量使编程基准与设计、 装配基准重合。机械坐标系是机床唯一的基准,所以必须 要弄清楚程序坐标原点在机械坐标系中的位置。这通常可以在接下来的对刀过程中完成。

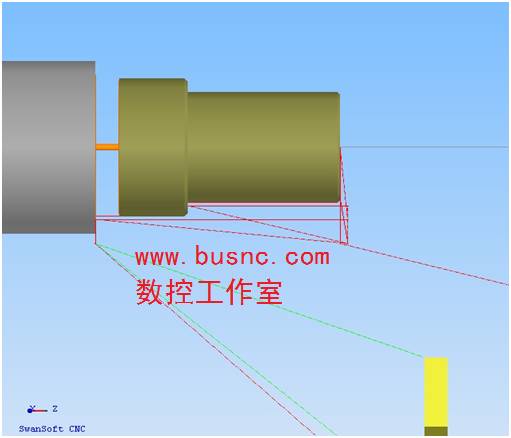

b.对刀是指使“刀位点”与“对刀点”重合的操作。

对刀方法分为:手动试切对刀和对刀仪自动对刀。

c.对刀完成后,如果刀具补偿参数设置错误,自动加工时,就不能保证加工工件的尺寸合格,严重的可能会造成设备事故

d.通过对刀得到的刀具补偿数据只有通过验证合格(如果有少量误差,可以做刀具磨损补偿),方可自动加工。

机床:CK6141

毛坯:Ф25*100

刀具:T1(90·外圆刀)

T2(切断刀—宽度:3)

程序名:AA001

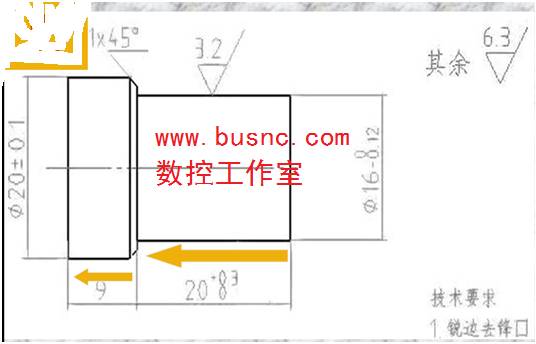

工序:

①

车端面

→

②

粗车Ф 20

→

③

粗车Ф16

→

④

去毛刺

→

⑤精车Ф

16

→

⑥倒角1*45

→ ⑦

精车Ф20

→ 切断

→ ……

T1

M03S200

G00X28Z0

G01X0F0.1

G00X21Z2

G01Z-32F0.2

G00X28Z2

G00X17

G01Z-20

G00X23Z2

G01X15.2Z0

G01X15.94Z-0.4F0.08

G01Z-20

G01X18

G01X20Z-21

G01Z-32

G00X111Z11

T2

G00X28Z-32

G01X1F0.05

X28

G00X111Z11

M05

M2