本模块学习非圆二次曲线的车削加工方法,通过实例熟练掌握尺寸精度、形状位置公差和表面粗糙度的控制方法和确保方法,理解数控加工宏程序的编制方法。

1、零件图纸

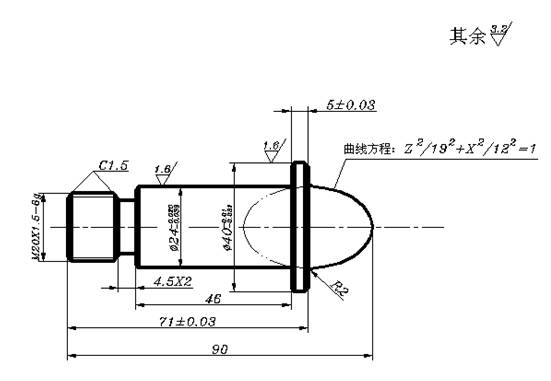

图1

实训图纸一

2、工艺分析

该零件主要的加工内容包括外圆粗、精加工、切槽及螺纹的加工。加工工艺如下:

(1)零件左端加工

左端加工时从M20X1.5一直加工到 外圆。装夹时也应考虑工件长度,应以一夹一顶的装夹方式加工。

外圆。装夹时也应考虑工件长度,应以一夹一顶的装夹方式加工。

(2)零件右端加工

右端加工较简单,只需夹住 外圆,粗精加工椭圆即可。

外圆,粗精加工椭圆即可。

3、刀具选择

(1)选用 的中心钻钻削中心孔。

的中心钻钻削中心孔。

(2)粗、精车外轮廓及平端面时选用93°硬质合金偏刀(刀尖角35°、刀尖圆弧半径0.4mm)。

(3)螺纹退刀槽采用4mm切槽刀加工。

(4)车削螺纹选用60°硬质合金外螺纹车刀。

具体刀具参数见下表

刀具卡

|

序号 |

刀具号 |

刀具类型 |

刀具半径 |

数量 |

加工表面 |

备注 |

|

1 |

T0101 |

93°外圆刀 |

0.4mm |

1 |

从右至左外轮廓 |

刀尖35° |

|

2 |

T0202 |

外切槽刀 |

4mm槽宽 |

1 |

螺纹退刀槽 |

|

|

3 |

T0303 |

外螺纹刀 |

|

1 |

外螺纹 |

刀尖60° |

4、切削用量选择

(1)

背吃刀量的选择。粗车轮廓时选用ap=2mm,精车轮廓时选用ap=0.5mm;螺纹车削选用ap=0.5。

(2)

主轴转速的选择。主轴转速的选择主要根据工件材料、工件直径的大小及加工的精度要求等都有联系,根据图2-1要求,选择外轮廓粗加工转速800r/min,精车为1500r/min。车螺纹时,主轴转速n=400r/min。切槽时,主轴转速n=400r/min。

(3)

进给速度的选择。根据背吃刀量和主轴转速选择进给速度,分别选择外轮廓粗精车的进给速度为130mm/min和120mm/min;切槽的进给速度为30mm/min。

具体工步顺序、工作内容、各工步所用的刀具及切削用量等详见下表。

切削用量表

|

操作序号 |

工步内容 |

刀具号 |

切削用量 |

|

转速r/min |

进给速度mm/min |

切削深度mm |

|

1 |

加工工件端面 |

T0101 |

800 |

100 |

0.5 |

|

2 |

粗车工件外轮廓(左端) |

T0101 |

800 |

130 |

2 |

|

3 |

精车工件外轮廓(左端) |

T0101 |

1500 |

120 |

0.5 |

|

5 |

车螺纹退刀槽 |

T0202 |

400 |

30 |

4.5x2 |

|

6 |

车削外螺纹M20x1.5 |

T0303 |

400 |

螺距1.5 |

0.3 |

|

7 |

粗车工件外轮廓(右端) |

T0101 |

800 |

130 |

2 |

|

7 |

精车工件外轮廓(右端) |

T0101 |

1500 |

120 |

0.5 |

|

7 |

检验、校核 |

|

|

|

|

5、加工程序

加工程序表

|

数控车床

程序卡 |

零件毛坯 |

|

编写日期 |

|

|

零件名称 |

椭圆螺纹轴 |

图号 |

1 |

材料 |

45# |

|

车床型号 |

CK6136 |

夹具名称 |

三爪卡盘 |

实训车间 |

数控中心 |

|

程序号 |

00001 |

编程原点:工件左端面与中心轴线交点 |

|

程序段号 |

程序 |

说明 |

|

N10 |

%0001 |

左端粗加工复合循环及精加工程序 |

|

N20 |

M03

S800 M08 |

主轴正转,转速800r/min,冷却液开 |

|

N30 |

T0101 |

刀具选择 |

|

N40 |

G00

X47 Z5 |

快速点定位,工件加工起始点,

|

|

N50 |

G71

U2 R5 P130 Q220 X0.5 Z0.1 F130 |

外径粗车循环 |

|

N60 |

G00

X100 |

退刀 |

|

N70 |

Z10 |

|

N80 |

M05 |

主轴停转 |

|

N90 |

M00

M09 |

程序暂停,冷却液关 |

|

N100 |

M03

S1500 M08 |

主轴正转,转速1500r/min,冷却液开 |

|

N110 |

T0101 |

刀具选择 |

|

N120 |

G00

X47 Z5 |

快速点定位,工件加工起始点 |

|

N130 |

G42

G00 X17 Z3 |

刀具靠近工件起始点,刀补建立 |

|

N140 |

G01

Z0 F120 |

|

N150 |

X20

Z-1.5 |

倒角 |

|

N160 |

Z-20 |

|

|

N170 |

X24

C0.5 |

|

|

N180 |

Z-66 |

|

|

N190 |

X40

C0.5 |

|

|

N200 |

Z-72 |

|

|

N210 |

X45 |

|

|

N220 |

G40

G00 X47 |

加工结束,刀补取消 |

|

N230 |

X100 |

退刀 |

|

N240 |

Z10 |

|

N250 |

M05

M09 |

主轴停转,冷却液关 |

|

N260 |

M30 |

程序结束,返回程序头 |

|

程序号 |

O0002 |

编程原点:工件左端面与中心轴线交点 |

|

程序段号 |

程序 |

说明 |

|

N10 |

%0003 |

螺纹退刀槽加工程序 |

|

N20 |

M03

S400 M08 |

主轴正转,转速400r/min,冷却液开 |

|

N30 |

T0202 |

刀具选择 |

|

N40 |

G00

X25 Z5 |

快速点定位,工件加工起始点 |

|

N50 |

G01

Z-20F200 |

定位 |

|

N60 |

X16

F30 |

切槽 |

|

N70 |

X24 |

退刀 |

|

N80 |

Z-19.5 |

|

|

N90 |

X16 |

切槽 |

|

N100 |

X17 |

|

|

N110 |

X20

Z-18 |

倒角 |

|

N120 |

G00

X100 |

退刀 |

|

N130 |

Z10 |

|

N140 |

M05

M09 |

主轴停转,冷却液关 |

|

N150 |

M30 |

程序结束,返回程序头 |

|

程序号 |

O0003 |

编程原点:工件左端面与中心轴线交点 |

|

程序段号 |

程序 |

说明 |

|

N10 |

%0004 |

外螺纹加工程序 |

|

N20 |

M03

S400 M08 |

主轴正转,转速400r/min,冷却液开 |

|

N30 |

T0303 |

刀具选择 |

|

N40 |

G00

X25 Z5 |

快速点定位,工件加工起始点 |

|

N50 |

G76

C1 A60 K1.1 X18.05 Z-16 U0.3 V0.3 Q0.3 F1.5 |

外螺纹复合循环

|

|

N60 |

G00

X100 |

退刀 |

|

N70 |

Z10 |

|

N80 |

M05

M09 |

主轴停转,冷却液关 |

|

N90 |

M30 |

程序结束,返回程序头 |

|

程序号 |

00004 |

编程原点:工件右端面与中心轴线交点 |

|

程序段号 |

程序 |

说明 |

|

N10 |

%0001 |

右端粗加工复合循环及精加工程序 |

|

N20 |

M03

S800 M08 |

主轴正转,转速800r/min,冷却液开 |

|

N30 |

T0101 |

刀具选择 |

|

N40 |

G00

X47 Z5 |

快速点定位,工件加工起始点,

|

|

N50 |

G71

U2 R5 P130 Q240 X0.5 Z0.1 F130 |

外径粗车循环 |

|

N60 |

G00

X100 |

退刀 |

|

N70 |

Z100 |

|

N80 |

M05 |

主轴停转 |

|

N90 |

M00

M09 |

程序暂停,冷却液关 |

|

N100 |

M03

S1500 M08 |

主轴正转,转速1500r/min,冷却液开 |

|

N110 |

T0101 |

刀具选择 |

|

N120 |

G00

X47 Z5 |

快速点定位,工件加工起始点 |

|

N130 |

G42

G00 X-3 Z3 |

刀具靠近工件起始点,刀补建立 |

|

N140 |

G01

Z0 F120 |

|

N150 |

X0 |

倒角 |

|

N160 |

M98

P2 |

|

|

N170 |

G02

X27.875 Z-19 R2 |

|

|

N180 |

G01

X39 |

|

|

N190 |

X40

Z-19.5 |

|

|

N200 |

X45 |

|

|

N210 |

G40

G00 X47 |

加工结束,刀补取消 |

|

N220 |

X100 |

退刀 |

|

N230 |

Z100 |

|

N240 |

M05

M09 |

主轴停转,冷却液关 |

|

N250 |

M30 |

程序结束,返回程序头 |

|

N260 |

%0002 |

|

|

N270 |

#11=#30 |

|

|

N280 |

#12=#32 |

|

|

N290 |

WHILE#12GE[-17.125] |

|

|

N300 |

#12=#12-0.1 |

|

|

N310 |

#11=SQRT[14144*[#12+19]*[#12+19]/361] |

|

|

N320 |

G01

X[2*[#11]] Z[#12] |

|

|

N330 |

ENDW |

|

|

N340 |

M99 |

|

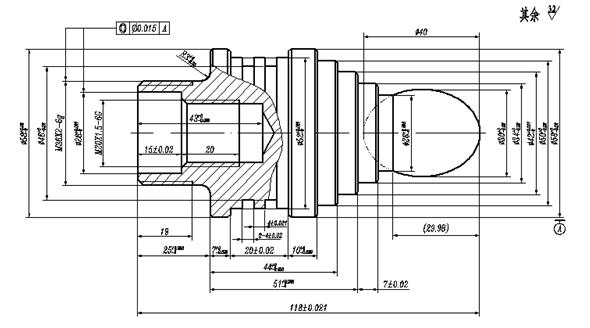

图2

实训图纸二

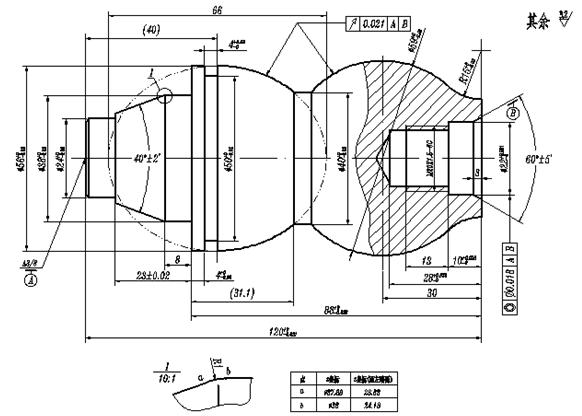

图3

实训图纸三