如图1所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。05

㎜内孔及倒角和左右两端面已加工过,材料为45钢。

采用精加工轮廓循环编程法,程序较短,编程也较容易,关键是准确确定循环体中的进刀、退刀量及循环次数,但刀具空行程较多,加工效率低,较适合外形轮廓复杂的工件。

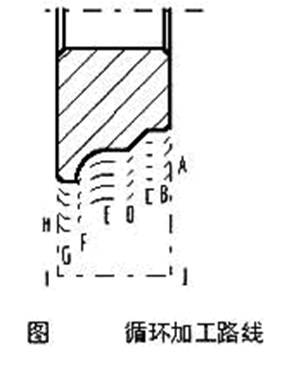

上一零件还可采用精加工轮廓循环加工编程,如图所示,每次循环刀具运动路线为A→B→C→D→E→F→G→H→I→J,走完一次循环后判别循环次数,若次数不够,则继续执行,直至循环结束。

循环次数N的确定:N=Δ/ap

其中:

Δ----最大加工余量

ap----每次背吃刀量

若N为小数,则用“去尾法”取整后再车一刀。

加工如图1所示的零件时,设起刀点A点,在工件坐标系下的坐标值为X27.5

Z0,最终刀具的位置为X18 Z0,因此X向的最大余量Δ=(27.5-18)=9.5㎜,取每次吃刀量ap=0.95㎜,则循环次数N=10。

循环体中除包括刀具的精加工轮廓轨迹以外,还包括刀具X向退刀、Z向退刀和X向进刀。X、Z向的进刀、退刀量可根据零件尺寸及刀具路线来确定。对如图3-19所示的零件,X向退刀量取2㎜,Z向退刀量确定为18㎜,X向进刀量为[(52-36)/2+2]

㎜=10㎜。

注意:采用循环编程必须使用G91指令,精加工轮廓循环加工程序如下(该程序用于CJK6136D车床):

N0010 G92 X27.5 Z0 ;建立XOZ工件坐标系

N0020 G91 G01 X-0.95 Z0 F100 S800 M03 ;X向每次背吃刀量0.95㎜

N0030 X1 Z-1 ;精加工轮廓开始

N0040 Z-3

N0050 X3 Z-3

N0060 Z-3

N0070 G02 X5 Z-5 I5 K0

N0080 G01 Z-2

N0090 X-1 Z-1 ;精加工轮廓结束

N0100 G00 X2 ;X向退刀2㎜

N0110 Z18 ;Z向退刀18㎜

N0120 X-10 ;X向进刀10㎜

N0130 G26 N0020.0120.9 ;循环加工

N0140 G90 G00 Z150

N0150 M02