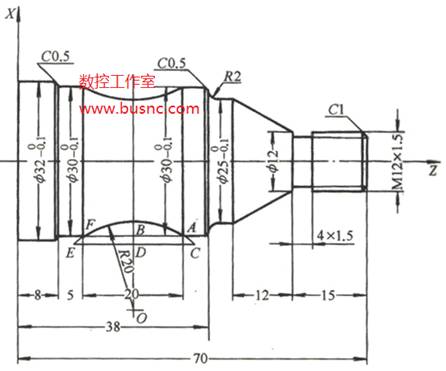

如图,已知:零件毛坯直径为35mm,毛坯长度为100mm,材料为45钢,编制该零件的加工程序并加工出该零件。

二、准备

(一)、工件与刀具装夹、对刀。

(二)、数控车床各编程指令的综合应用

三、目标

掌握综合零件的程序编制和加工技能

四、实施

(一)、读图

看清图样,分析工件形状和尺寸。

这中间主要是总长和最大直径,公差要求等。

(二)、工艺分析

1、确定装夹方式

由于零件毛坯长度为100mm,因此,决定采用一次装夹完成加工。夹住毛坯长度为20mm进行加工,然后留1mm余量割断,再调头车端面至总长。

﹡这个问题相对简单,同学们几乎是异口同声。这主要是因为车床的装夹比较简单。

2、设定编程原点

编程坐标原点工件左端面中心(见上图),起刀点位置在编程坐标系中X100,Z150位置。

﹡这个问题也比较简单,设在左右端面中心都可以。我们就设在左端面中心。

3、确定工序——设疑1:如何确定工序?

主要加工内容为外圆、R20圆弧、M12×1.5

螺纹,

整个加工过程是先加工端面和外圆,然后加工R20圆弧,

再车螺纹退刀槽,后加工螺纹,最后割断。

4、确定刀具——设疑2:选用何种刀具材料?选用几把

刀?

刀具:T0101 —

90° 外圆车刀

T0202 — 4

mm割槽刀

T0303 —

60° 螺纹车刀

5、制订切削参数——设疑3:如何制订切削参数?

切削用量:S —

600r/min,F

— 0.3mm/r(粗)、

F — 0.1 mm/(精)。

(三)、数值计算

1、R20圆弧

在加工R20圆弧时,刀具不应直接从A点加工到F点,而应考虑从边界进刀、退刀,最好从C点加工到E点,这样就要计算C点和E点的坐标值(如图)。

根据几何学知识,有:

C点坐标:X=30+2DB=31.234mm

;

Z=34mm

E点坐标:X=31.234mm

;

Z=12mm

2、螺纹尺寸

螺纹尺寸代号为M12×1.5,根据以前的经验公式,有:

螺纹大径为d1=11.8mm,螺纹小径为d2=d1-1.3×P=11.8mm。

(四)、编制加工程序

N010 G50 X100 Z150;

设定工件坐标系

N020 M03 S600 T0101;

主轴正转,转速600r/min,

选用1号刀(90°刀),刀补号为1

N030 G00 X37 Z72;

快速定位至加工位置

N040 G94 X0 Z70.5 F0.2;加工端面(粗车,留0.5余量)

N050 G94 X0 Z70;

加工端面(精车)

N060 G71 U2 R1;

外圆粗加工循环

N070 G71 P80 Q190 U0.3

W0.1 F0.3;

N080 G00 X5.8;

精加工轨迹描述

N090 G01 X11.8 Z69 F0.1;

N100 Z55;

N110 X12;

N120 X25 W-12;

N130 W-3;

N140 G02 X29 W-2 R2;

N150 G01 X30 W-0.5;

N160 Z8;

N170 X31;

N180 X32 W-0.5;

N190 Z-2;

N200 G70 P80 Q190;

外圆精加工循环

N210 G00 X50 Z38;

快速定位至加工位置

N220 G73 U1.7 W0 R2;

粗加工CE圆弧

N230 G73 P240 Q250 U0.3

W0 F0.3;

N240 G00 X31.234 Z34;

N250 G02 X21.234 Z12 R20

F0.1;

N260 G70 P240 Q250;

精加工CE圆弧

N270 G00 X100 Z150;

回换刀点

N280 T0202;

选用2号刀(割刀),刀补号为2

N290 G00 X14 Z55;快速定位至加工位置

N300 G01 X9 F0.2;

切槽

N310 G00 X14;

退刀

N320 X100 Z150;

回换刀点

N330 T0303;选用3号刀(螺纹刀),刀具补偿号为3

N340 G00 X15 Z72;

N350 G92 X11 Z57 F1.5;

螺纹加工

N360 X10.5;

N370 X10.3;

N380 X10.05;

加工至螺纹小径

N390 X10.05;

光刀

N400 G00 X100 Z150;

回换刀点

N410 T0202;选用2号刀(割刀),刀具补偿号为2

N420 G00 X37 Z-5;

N430 G01 X0 F0.2;

切断

N440 G00 X100 Z150;

回换刀点

N450 T0100;

撤消刀补

N460 M05

;

主轴停止

N470 M30;

程序停止