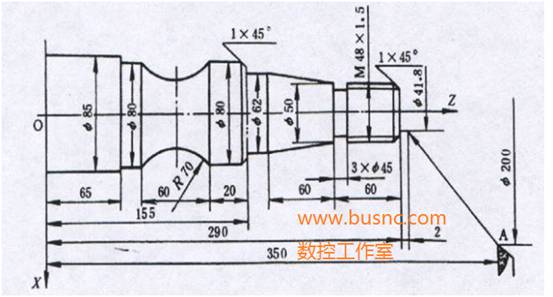

带螺纹的轴类零件数控车削加工及其手工编程,零件的工程图如下图所示。

下面先进行工艺分析

A、工艺路线

⑴

先倒角→切削螺纹的实际外圆Φ47.8mm→切削锥度部分→

车削Φ62mm外圆→倒角→车削Φ80mm外圆→切削圆弧部分

→车削Φ85mm外圆。

⑵切槽。

⑶车螺纹。

B、数学计算

该零件的数学计算较为简单,可由图纸尺寸直接进行编程。

l

在螺纹加工中,螺纹大径外圆面实际车削尺寸D=

47.8 mm, 螺纹小径尺寸d=

45.8 mm; 加工中分4

次车削,各次进给量分别为0.3mm,

0.3 mm, 0.25 mm 和0.15

mm 。

l

在圆弧面加工中,圆心相对于起点的坐标为I=126.49

/2 mm K=-30mm. )

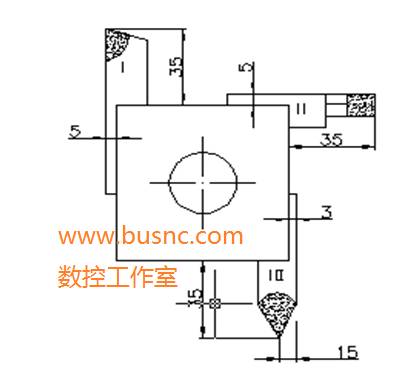

C、选择刀具及画出刀具布置图

根据加工要求,选用三把刀具。Ⅰ号刀车外圆,Ⅱ号刀切槽,

Ⅲ号刀车螺纹。刀具布置如下图所示。采用对刀仪对刀,螺

纹刀尖相对与Ⅰ号刀尖在Z向位置15mm。

编程之前,应正确的选择换刀点,以便在换刀过程中,刀具与工件、机床和夹具不会碰撞。

D、确定切削用量

车外圆,主轴转速为S630,

进给速度为F150。

切槽时,主轴转速为S315,

进给速度为F10。

切削螺纹时,主轴转速为S200,

进给速度为F150。

O0004 /*程序号

N10 G50 X200. Z350.

/*建立工件坐标系

N20 G00 X41.8 Z292. S630 M03

T1 M08 /*刀具快速接近工件,启动主轴,开冷却液

N30 G01 X47.8 Z289.

F150. /*倒角

N40 U0 W-59 /*车Φ47.8mm外圆,增量坐标编程

N50 X50. /*退刀,绝对坐标与增量坐标混合编程

N60 X62.W-60. /*车锥度,绝对坐标与增量坐标混合编程

N70 U0 Z155 /*车Φ62

mm外圆,

绝对坐标与增量坐标混合编程

N80 X78.W0 /*退刀,绝对坐标与增量坐标混合编程

N90 X80.W-1. /*倒角,

绝对坐标与增量坐标混合编程

N100 U0 W-19. /*车Φ80

mm外圆,

绝对坐标与增量坐标混合编程

N110 G02 U0 W-60.I126.49

K-30. /*车半径等于70mm的圆弧,I、K表示圆心相对于圆弧起点的坐标

N120 G01 U0 Z65. /*车Φ80

mm外圆

N130 X90 W0 /*退刀

N140 G00 X200. Z350. M05

M09

/*快速退回到起始点,主轴停,冷却液关

N150 X51. Z230. S315 M03 T2

M08

/*换2#刀具,快速接近工件,启动主轴,开冷却液

N160 G01 X45. W0 F10.

/*切槽

N170 G04

U50 /*延时50ms,G04为延时指令

N180 G00

X51 /*退刀

N190 X200.Z350.M05 M09 /*快速退回到起始点,主轴停,冷却液关

M200 G00 X52. Z296. S100 M03

T3 M08

/*换3#刀具,快速接近工件,

启动主轴,开冷却液

M210 G92 X47.2 Z231.5 F150.

; /*

G92车螺纹,切至深度0.3=(47.8-47.2)/2

M220 I-0.60 K0

; /*车螺纹,切至深度0.6=0.3+0.6/2,I、K为X、Y自动叠加

M230 I-0.50 /*车螺纹,切至深度0.85=0.6+0.5/2

M240 I-0.30 /*车螺纹,切至深度1.0=0.85+0.3/2

M250 G00 X200. Z350.

M02 /*快速退回到起始点,程序结束