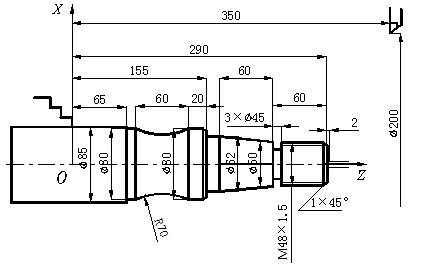

例

如图1所示工件,需要进行精加工,其中φ

85mm 外圆不加工。毛坯为φ

85mm ×

340mm 棒材,材料为45钢。

图1

车削编程实例

工件以φ

85mm

外圆及右中心孔为定位基准,用三爪自定心卡盘夹持φ

85mm

外圆,用机床尾座顶尖顶住右中心孔。加工时自右向左进行外轮廓面加工,走刀路线为:倒角——车螺纹外圆——车圆锥——车φ

62mm

外圆——倒角——车φ 80mm

外圆——车R

70mm 圆弧——车φ

80mm

外圆——切槽——车螺纹。根据加工要求,采用三把刀具:1号刀车外圆,2号刀切槽,3号刀车螺纹。

精加工程序如下:

O0003;

N 10 G 50X200.0 Z350.0;

工件坐标系设定

N 20 G 30 U0 W0 T0101;

换1号刀

N20 S 630 M 03;

N 30 G 00 X41.8 Z 292.0 M

08;

快速进给

N 40 G 01 X48.34 Z 289.0

F 0.15;

车端面

N50 Z230.0;

车螺纹外圆

N60 X50.0;

车台阶

N70 X62.0 W-60.0;

车圆锥

N80 Z155. 0;

车φ

62mm 外圆

N90 X78. 0;

车台阶

N100 X80.0 W-10.0;

倒角

N110 W-19. 0;

车φ

80mm 外圆

N 120 G 02 W-60.0 I3.25

K-30.0;

车R

70mm 圆弧

N 130 G 01 Z65.0;

车φ

80mm 外圆

N140 X90. 0;

车台阶

N 150 G 00 X200.0 Z350.0

T 0100 M 09;

退刀

N 160 G 30 U0 W0 T0202;

换2号刀

N170 S 315 M 03;

N 180 G 00 X51.0 Z 227 M

08;

N 190 G 01 X45. 0 F 0.16;

切槽

N 200 G 04 O5. 0

;

暂停进给5s

N 210 G 00 X51.0;

N220 X200.0 Z350.0 T 0200

M 09;

N 230 G 30 U0 W0 T0303;

换3号刀

N240 S 200 M 03;

N 250 G 00 X62.0 Z 296.0

M 08;

快速接近车螺纹进给刀起点

N 260 G 92 X47.54 Z 228.5

F 1.5;

螺纹切削循环,螺距为

1.5mm

N270 X46. 94;

螺纹切削循环,螺距为

1.5mm

N280 X46. 54;

螺纹切削循环,螺距为

1.5mm

N290 X46. 38;

螺纹切削循环,螺距为

1.5mm

N 300 G 00 X200.0 Z350.0

T 0300 M 09;

N 310 M 05;

N 320 M 30;