G76C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(Δ

dmin)Q(Δd)P(p)F(L);

说明:

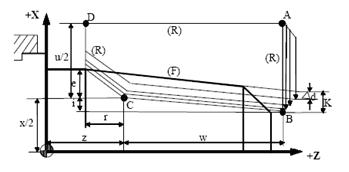

螺纹切削固定循环G76

执行如图1所示的加工轨迹。其单边切削及参数如图2

所示。

其中:

c:精整次数(1~99),为模态值;

r:螺纹Z向退尾长度(00~99),为模态值;

e:螺纹X向退尾长度(00~99),为模态值;

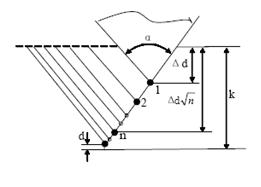

a:刀尖角度(二位数字),为模态值;在80°、60°、55°、30°、29°和0°六个角度中选一个;

x、z:绝对值编程时,为有效螺纹终点C

的坐标;增量值编程时,为有效螺纹终点C

相对于循环起点A

的有向距离;(用G91

指令定义为增量编程,

使用后用G90

定义为绝对编程。)

i:螺纹两端的半径差;如i=0,为直螺纹

(圆柱螺纹)切削方式;

k:螺纹高度;该值由x轴方向上的半径值指定;

Δ

dmin:最小切削深度(半径值);当第n次切削深度 ,小于Δ

dmin时,则切削深度设定为Δ

dmin;

,小于Δ

dmin时,则切削深度设定为Δ

dmin;

d:精加工余量(半径值);

Δ

d:第一次切削深度(半径值);

p:主轴基准脉冲处距离切削起始点的主轴转角;

L:螺纹导程(同G32);

注意:

按G76段中的X(x)和Z(z)指令实现循环加工,增量编程时,要注意u和w的正负号(由刀具轨迹AC和CD段的方向决定)。

G76循环进行单边切削,减小了刀尖的受力。第一次切削时切削深度为Δ

d,第n次的切削总深度为Δd

n

,每次循环的背吃刀量为

图1中,C到D点的切削速度由F代码指定,而其它轨迹均为快速进给。

图2

螺纹切削复合循环G76

图2

G76循环单边切削及其参数