数控机床加工中的动作在加工程序中用指令的方式事先予以规定,这类指令有准备功能

G、辅助功能M、刀具功能T、主轴转速功能s、和进给功能F之分。对于准备功能G和辅助功能M我国已依据IS01056--1975(E)国际标准制订了我国JB3208--83部颁标准。由于我国目前数控机床的形式和数控系统的种类较多,它们的指令代码定义还不统一,同一G指令或同一M指令其含义不完全相同,甚至完全不同。因此,编程人员在编程前必须对自己使用的数控系统的功能进行仔细研究,以免发生错误。

下面主要以FANUC—6T系统为例介绍数控车床数控系统功能。

(一)准备功能

准备功能又称“G”功能或“G”代码,它是建立机床或控制数控系统工作方式的一种命令,由地址G及其后的两位数字组成。

G代码分为模态代码(又称续效代码)和非模态代码两种。所谓模态代码是指某一G代码(如G01)一经指定就一直有效,直到后边程序段中使用同组G代码(如G03)才能取代它。而非模态代码只在指定的本程序段中有效。下一段程序需要时必须重写(如G04)。

FANUC—6T系统常用准备功能标准如表4—1所示。

(二)辅助功能

辅助功能又称“M”功能。主要用来表示机床操作时,各种辅助动作及其状态。它由地址M及其后的两位数字组成。

(三)常用辅助功能的简要说明

1.M00程序停止

执行MOO后,机床所有动作均被切断,以便进行某种手动操作。重新按动程序启动按钮后,再继续执行后面的程序段。

2.M01选择停止

执行过程与MOO相同,不同的是只有按下机床控制面板上的“任选停止”开关时,该指令才有效,否则机床继续执行后面的程序。该指令常用于抽查工件的关键尺寸。

3.M02程序结束

执行该指令后,表示程序内所有指令均已完成,因而切断机床所有动作,机床复位。但程序结束后,不返回到程序开头的位置。

4.M30纸带结束

执行该指令后,除完成M02的内容外,还自动返回到程序开头的位置。为加工下一个工件作好准备。

(四)F、T、S功能

1.F功能

指定进给速度,由地址F和其后面的数字组成。

每转进给(G99):在含有G99程序段后面,再遇到F指令时,则认为F所指定的进给速度单位为mm/r。系统开机状态为G99状态,只有输入G98指令后,G99才被取消。

每分钟进给(G98):在含有G98程序段后面,再遇到F指令时,则认为F所指定的进给速度单位为mm/min。Gg8被执行一次后,·系统将保持G98状态,直到被G99取消为止。

2.T功能

指令数控系统进行选刀或换刀。用地址T和其后的数字来指定刀具号和刀具补偿号。

车床上刀具号和刀具补号有两种形式:T1+1或T2+2

1+1格式中,第一位表示刀具号,第二位表示刀补号

2+2格式中,第一、二位表示刀具号,第三、四位表示刀补号

在FANUC—6T系统中,这两种形式均可采用,通常采用T2+2形式。例如T0101表示采用1号刀具和1号刀补。

3.S功能

指定主轴转速或速度,用地址s和其后的数字组成。

恒线速度控制(G96):G96是接通恒线速度控制的指令。系统执行G96指令后,S后面的数值表示切削速度。例如:G96SlOO表示切削速度是100m/min。

主轴转速控制(G97):G97是取消恒线速度控制的指令,系统执行G97指令后,S后面的数值表示主轴每分钟的转数。例如:G97S800表示主轴转速为800r/rain,系统开机状态为G97状态。

主轴最高速度限定(G50):G50除有坐标系设定功能外,还有主轴最高转速设定功能,即用S指定的数值设定主轴每分钟的最高转速。例如:G50S2000表示主轴转速最高为2000r/mm。

用恒线速度控制加工端面、锥度和圆弧时,由于x坐标值不断变化,当刀具逐渐接近工件的旋转中心时,主轴转速会越来越高,工件有从卡盘飞出的危险,所以为防止事故的发生,有时必须限定主轴的最高转速。

F功能、T功能、S功能均为模态代码。

(五)刀具补偿功能

刀具补偿功能是数控车床的主要功能之一。它分为两类:刀具的偏移(即刀具长度补偿)和刀尖圆弧半径补偿。

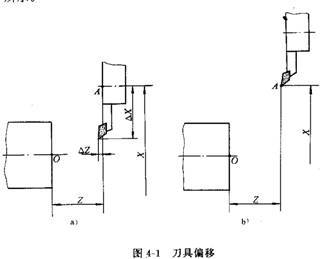

1.刀具的偏移

刀具的偏移是指当车刀刀尖位置与编程位置(32件轮廓)存在差值时,可以通过刀具补偿值的设定,使刀具在x、z轴方向加以补偿。它是操作者控制工件尺寸的重要手段之一。

例如,加工工件时,可以按刀架中心位置编程,如图4—la所示。即以刀架中心A作为程序的起点。但刀具安装后,刀尖相对于A点必有偏移,其偏移值为AX、AZ。将此二值输入到相应的存储器中,当程序执行了刀具补偿功能后,原来的A点就被刀尖的实际位置所代替了。

当刀具磨损后或工件尺寸有误差时,只要修改每把刀具相应存储器中的数值即可。例如某工件加工后外圆直径比要求的尺寸大(或小)了o.02mm,则可以用U—o.02(或U0.02)修改相应存储器中的数值;当长度方向尺寸有偏差时,修改方法类同。

由此可见,刀具偏移可以根据实际需要分别或同时对刀具轴向和径向的偏移量实行修正。修正的方法是在程序中事先给定各刀具及其刀补号,每个刀补号中的x向刀补值和z向刀补值,由操作者按实际需要输入数控装置。每当程序调用这一刀补号时,该刀补值就生效,使刀尖从偏离位置恢复到编程轨迹上,从而实现刀具偏移量的修正。

需要注意的是,刀补程序段内必须有GOO或G01功能才有效。而且偏移量补偿必须在一个程序段的执行过程中完成,这个过程是不能省略的。例如GOO X20.oZ10.oT0202表示调用2号刀具,且有刀具补偿,补偿量在02号存储器中。

2.刀具半径补偿

在实际加工中,由于刀具产生磨损及精加工时车刀刀尖磨成半径不大的圆弧,为确保工件轮廓形状,加工时不允许刀具中心轨迹与被加工工件轮廓重合,而应与工件轮廓偏移一个半径值r,这种偏移称为刀具半径补偿。

一般数控装置都有刀具半径补偿功能,为编制程序提供了方便。有刀具半径补偿功能的数控系统编制零件加工程序时,不需要计算刀具中,b运动轨迹,而只按零件轮廓编程。使用刀具半径补偿指令,并在控制面板上手工输入刀具半径,数控装置便能自动地计算出刀具中心轨迹,并按刀具中心轨迹运动。即执行刀具半径补偿后,刀具自动偏离工件轮廓一个刀具半径值,从而加工出所要求的工件轮廓。

当刀具磨损或刀具重磨后,刀具半径变小,这时只需手工输入改变后的刀具半径,而不需修改已编好的程序或纸带。在用同一把刀具进行租、精加工时,设精加工余量为4,则粗加工的补偿量为r十△,而精加工的补偿量改为r即可,如图4—2所示。

G41--刀具半径左补偿,即沿刀具运动方向看(假设工件不动),刀具位于工件左侧时的刀具半径补偿,如图4—3a所示。

G42--刀具半径右补偿,即沿刀具运动方向看(假设工件不动),刀具位于工件右侧时的刀具半径补偿,如图4-3b所示。

G40--刀具 半径补偿取消,即使用该指令后,使G41、G42指令无效。使用G40、G41、G42时应注意:G41、G42不能重复使用,即在程序中前面有了G41或G42

G40--刀具半径补偿取消,即使用该指令后,使G41、G42指令坎无效。使用G40,G41、G42时应注意:G41、G42不能重复使用,即在程序中前面有了G41或G42指令之后,不能再直接使用G41或G42指令。若想使用,则必须先用G40指令解除原补偿状态后,再使用G41或G42,否则补偿就不正常了。