螺纹切削G32程序段格式:

G32 X(U) Z(W) R E P F

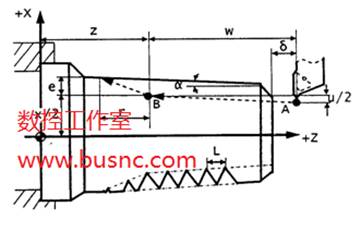

图1

螺纹切削G32

如图1所示,各参数的含义如下:

X、Z—绝对值编程时,有效螺纹终点在工件坐标系中的坐标;

U、W—增量值编程时,有效螺纹终点相对于螺纹切削起点的位移量;

F—螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;

R、E—螺纹切削的退尾量,R表示Z向退尾量;E为X向退尾量,R、E在绝对或增量编程时都是以增量方式指定,为正表示沿Z、X正向回退,为负表示沿Z、X负向回退。使用R、E可免去退刀槽。R、E省略表示不用回退功能。根据螺纹标准R一般取2倍的螺距,E取螺纹的牙型高;

P—主轴基准脉冲处距离螺纹切削起始点的主轴转角。

使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。程序段中地址X省略为圆柱螺纹车削,地址Z省略为端面螺纹车削,地址X、Z都不省略为圆锥螺纹车削。F为螺纹导程。对于圆锥螺纹,当斜角 ≦45°时,螺纹导程在Z轴方向指定,斜角

≦45°时,螺纹导程在Z轴方向指定,斜角 <45°时,在X轴方向指定。

<45°时,在X轴方向指定。

注意:螺纹车削加工为成型车削,且切削进给量大,刀具强度较差,一般要求分数次进给加工。在螺纹加工轨迹中应设置足够的升速进刀段δ和降速退刀段δ′,以消除伺服滞后造成的螺距误差。

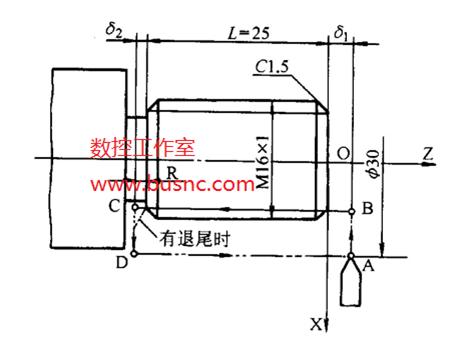

例:车削图2所示工件,车削M16×1的螺纹部分,螺纹大径为ф16mm,总背吃刀量为0.65 mm,三次进给背吃刀量(半径值)分别为ap1=0.3mm、ap2=0.2mm、ap3=0.15mm,进退刀段取 1=2mm、

1=2mm、 2=1mm,进刀方法为直进法。

2=1mm,进刀方法为直进法。

图2

G32编程实例

加工程序如下:(略)