完成如图1所示零件的加工。毛坯尺寸ф50×114。

图1

车削加工实例

1、图纸分析

(1)加工内容:此零件加工包括车端面,外圆,倒角,圆弧,螺纹,槽等。

(2)工件坐标系:该零件加工需调头,从图纸上尺寸标注分析应设置2个坐标系,2个工件零点均定于装夹后的右端面(精加工面)

·装夹ф50外圆,平端面,对刀,设置第1个工件原点。此端面做精加工面,以后不再加工。

·调头装夹ф48外圆,平端面,测量总长度,设置第2个工件原点(设在精加工端面上)

(3)换刀点:(120,200)

(4)公差处理:尺寸公差取中值。

2、工艺处理

(1)工步和走刀路线的确定,按加工过程确定走刀路线如下:

·装夹ф50外圆表面,探出65mm,粗加工零件左侧外轮廓:2×45°倒角,ф48外圆,R20,R16,R10圆弧。

·精加工上述轮廓。

·手工钻孔,孔深至尺寸要求。

·粗加工孔内轮廓。

·精加工孔内轮廓。

·调头装夹ф48外圆,粗加工零件右侧外轮廓:2×45°倒角,螺纹外圆,ф36端面,锥面,ф48外圆到圆弧面。

·精加工上述轮廓。

·切槽。

·螺纹加工。

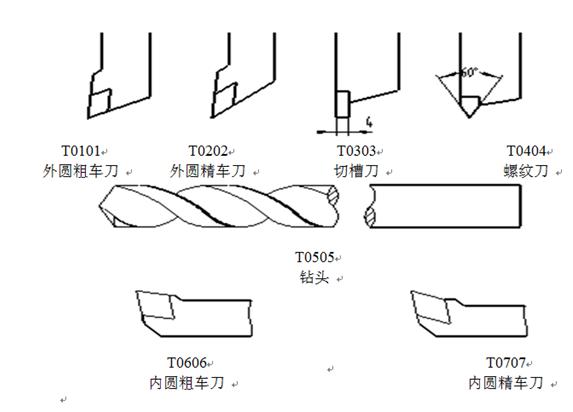

(2)刀具的选择和切削用量的确定,根据加工内容确定所用刀具如图2所示:

图2 刀具选择图

T0101——外轮廓粗加工:刀尖圆弧半径0.8mm,切深2mm,主轴转速800r/min,进给速度150mm/min。

T0202——外轮廓精加工:刀尖圆弧半径0.8mm,切深0.5mm,主轴转速1500r/min,进给速度80mm/min。

T0303——切槽:刀宽4mm,主轴转速450r/min,进给速度20mm/min。

T0404——加工螺纹:刀尖角60°,主轴转速400r/min,进给速度2mm/r(螺距)。

T0505——钻孔:钻头直径16mm,主轴转速450r/min。

T0606——内轮廓粗加工:刀尖圆弧半径0.8mm,切深1mm,主轴转速500r/min,进给速度100mm/min。

T0707——内轮廓精加工:刀尖圆弧半径0.8mm,切深0.4mm,主轴转速800r/min,进给速度60mm/min。

3、数值计算

未知点坐标计算:P1(40.7,-33.52),P2(42.95,-53.36)

螺纹尺寸计算:螺纹外圆=32-0.2=31.8

4、编程

设经对刀后刀尖点位于(120,200),加工前各把刀已经完成对刀。装夹ф50外圆,探出65mm,手动平端面。(程序略)