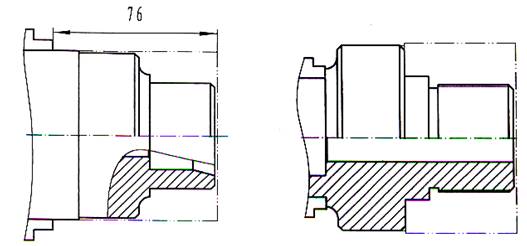

零件如图所示。材料:45#钢,毛坯尺寸ф80×110。

1.图纸分析

(1)加工内容:零件加工包括车端面、外圆、倒角、内锥面、圆弧、螺纹、退刀槽等。

(2)工件坐标系:零件在加工中需要二次掉头装夹,从图纸上进行尺寸标注分析,应设置两个工件坐标系,两个工件坐标系的工件原点均应选在零件装夹后的右端面(精加工面)。

套类零件数控车削工艺分析举例

2.工艺处理

(1)装夹定位方式

此工件必须分两次装夹。由于工件右端外表面为螺纹,不适于做装夹表面,ф52圆柱面较短,也不适于做装夹表面,所以第一次装夹工件右端,加工左端,使用三爪卡盘夹持。第一次装夹完成左端面、2×450倒角、ф50外圆、Φ58台阶、R5圆弧、2×450倒角、Φ78外圆的粗、精加工;钻通孔;内锥面、Φ32内圆的粗、精加工;

第二次装夹完成工件右端面、2×450倒角、螺纹、ф42退刀槽、ф52外圆、轴肩、2×450倒角的粗、精加工。

零件的一次装夹

零件的二次装夹

(2)换刀点

换刀点选定为(200.0;300.0)。

(3)公差处理

取尺寸公差中值。

(4)工步和走刀路线

按加工内容确定走刀路线如下:

1)工序1的第1步:

装夹Φ80表面,粗车零件左侧端面、2×450倒角、ф50外圆、Φ58台阶、R5圆弧、2×450倒角、Φ78外圆。

2)工序1的第2步:

钻中心孔、钻通孔。

3)工序1的第3步:粗加工ф20与ф32内轮廓。

4)工序2:第一次掉头装夹ф50外圆,粗车零件右端面、2×450倒角、螺纹外径。

5)工序3的第1步:装夹Φ78表面,精加工ф20与ф32内轮廓。

6)工序3的第2步:精加工零件左侧端面、2×450倒角、ф50外圆、Φ58台阶、R5圆弧、2×450倒角、Φ78外圆。

7)工序4的第1步:

第二次掉头装夹ф50外圆,精加工右端面、2×450倒角、螺纹外径、ф42退刀槽、ф52外圆、轴肩、2×450倒角。

8)工序4的第2步:

螺纹加工。

(5)刀具的选择和切削用量的确定