孔加工固定循环适用于回转类零件端面上的孔中心不与零件轴线重合的孔或外表面上的孔的加工,钻削径向孔或中心不在工件回转轴线上的轴向孔时,数控车床必须带有轴向的和径向的动力刀具,而且必须具备C轴定位/夹紧/松开功能,即必须在车削中心上加工。

孔加工固定循环的一般过程如图a所示,其中在孔底的动作和退回参考点R点的移动速度视具体的钻孔形式而不同。参考点R点的位置稍高于被加工零件的平面,是为保证钻孔过程的安全可靠而设置的。根据加工需要,可以在零件端面上或侧面上进行钻孔加工。

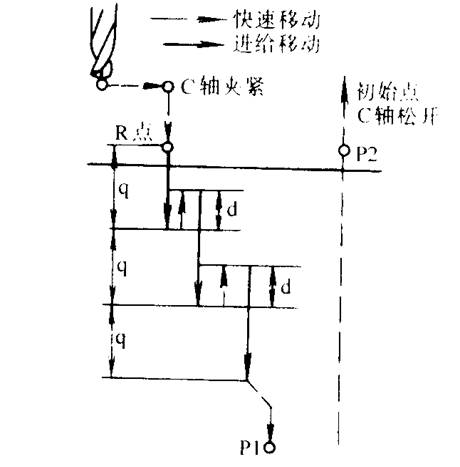

孔加工循环可分为钻孔固定循环G83/G87、镗孔固定循环G85/G89、攻丝固定循环G84/G88。钻孔固定循环又分为一般钻孔固定循环和高速啄式钻孔固定循环,两者的区别在于是否有退刀及一个孔加工完毕的退刀位置,一般钻孔固定循环一个孔加工完毕退刀到初始点,而高速啄式钻孔固定循环一个孔加工完毕退刀到R点,见图b所示。

图a

图b

孔加工固定循环是普通钻孔固定循环G83/G87、镗孔固定循环G85/G89及攻螺纹固定循环G84/G88等的简称。指令格式为

G83 X(U)__ C(H)__ Z(W)__ R__ Q__ P__ K__ F__ M__;端面钻孔循环

G87 Z(W)__ C(H)__ X(U)__ R__ Q__ P__ K__ F__ M__;侧面钻孔循环

G85 X(U)__ C(H)__ Z(W)__ R__ P__ K__ F__ M__;端面镗孔循环

G89 Z(W)__ C(H)__ X(U)__ R__ P__ K__ F__ M__;侧面镗孔循环

G84 X(U)__ C(H)__ Z(W)__ R__ P__ K__ F__ M__;端面攻丝循环

G88 Z(W)__ C(H)__ X(U)__ R__ P__ K__ F__ M__;侧面攻丝循环

各参数的意义:

当用于端面循环时X(U) 、C(H)为孔的位置坐标,Z(W)为孔的底部坐标;

当用于侧面循环时Z(W) 、C(H)为孔的位置坐标,X(U)为孔的底部坐标;

R:初始点到R点的距离,带正负号。

Q:钻孔深度

P:刀具在孔底停留的延迟时间。

F:钻孔进给速度,以mm/min表示。

K:钻孔重复次数(根据需要指定)。

M:C轴夹紧M代码(根据需要)。

以上孔加工固定循环指令均为模态量。

编程实例:如图所示的零件在周向有四个孔,孔间夹角均为90°,可先采用φ18的钻头用G83指令来钻削,然后采用G85指令来镗孔,每次加工时保持其余参数不变,只改变C轴旋转角度,则已指定的指令可重复执行,数控程序如下:

┅┅

N30 M98 M18; 采用mm/min进给率,主切削运动转换到动力头

N32 M03 S2000;

N34 T0404; 换φ18的钻头

N36 G00 Z30.0; 快速走到钻孔初始平面,该平面距离零件端面30mm

N38 G83 X100.0 C0.0 Z-65.0 R-10.0 Q5000 F5.0 M89;定位并钻第一个孔,R平面距离初始平面为10mm,每次钻削深度为5.0mm,钻孔进给速度为5mm/min,车床主轴夹紧代码为M89

N40 C90.0 M89;主轴旋转90度钻第二个孔

N42 C180.0 M89;主轴旋转90度钻第三个孔

N44 C270.0 M89;主轴旋转90度钻第四个孔

N46 G80 M05;钻孔完毕,取消钻孔循环

N48 G30 U0 W0

N50 T0505; 换镗刀

N52 G00 Z30.0; 快速走到镗孔初始平面,该平面距离零件端面30mm

N54 G85 X100.0 C0.0 Z-65.0 R-10.0 P500 F5.0 M89;定位并镗第一个孔,R平面距离初始平面为10mm,镗孔进给速度为5mm/min,孔底延时500ms,车床主轴夹紧代码为M89

N56 C90.0 M89;主轴旋转90度镗第二个孔

N58 C180.0 M89;主轴旋转90度镗第三个孔

N60 C270.0 M89;主轴旋转90度镗第四个孔

N62 G80 M05;镗孔完毕,取消镗孔循环

N64 G99 M17;转换到mm/r进给方式,主切削运动转换到车床主轴

N66 G30 U0 W0;

N68 M30;