|

单轴外圆数控磨床,径向采用数控轴(X轴)控制,轴向仍用液压油缸驱动,因此无法使用两轴磨床数控系统提供的磨削循环功能。在实践中,可以使用FANUC系统提供的用户宏程序,编制单轴的磨削循环功能。根据机床的具体结构,又编制了砂轮手动修整、自动补偿及手动测量工件、自动补偿的控制功能。在青海重型机床厂生产 的CA8311B轴颈车磨床上,经过一年多的生产使用,证明是实用的。下面分别介绍软件的内容。

1 功能介绍

1.1 外圆磨削循环

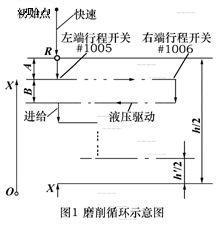

由于只有径向控制轴(X轴),无法实现连续进给磨削,只能实现两端进给的轴向磨削循环。因此在左右两端各设1个轴向行程识别开关(如图1所示)。

当砂轮移到工件的左端时,左端行程开关闭合,发出到位信号,程序中用接口输入变量#1005=1表示。控制系统接到该信号后,发出X轴进给移动指令,砂〖LL〗轮前进一个A值;同理,当系统接到右端行程开关发出的到位信号,程序中用接口输入变量#1006=1表示,砂轮前进一个B值。依次循环,直到到达指令的位置。

实现给定磨削量的磨削加工,可以按A、B两值相加为一个循环,将被磨除量均分。砂轮快速移至R点,经n次(A+B)磨削之后,其剩余量为h′。若砂轮在工件左端,且h′<A时,按h′进给,否则按A值进给。若在工件右端,且h′<B值时,按h′进给,否则按B值进给。软件必须保证只在工件两端进给,中间不得进给。当磨除量变为零时,必须磨到另一端才能退砂轮。整个磨削过程分粗磨、精磨和光磨。在实际使用中,在R点设置一个暂停,操作者可以插入手动磨削,以利于修活使用,也可以再转为自动磨削。磨削初值用现在位置变量#5041取值。

1.2 测量值的自动补偿

在粗磨结束后,精磨开始前插入手动测量,操作者将测量结果输入到系统中,系统根据指令值与实测值之差,对磨削量进行补偿。

是否需要测量,由面板上的开关设置,此开关状态用接口输入信号#1007输入系统。当开关接通,即信号为“1”时进行测量。当开关断开,即信号为“0”时,则不进行测量,直接进行精磨加工。当实测值与指令值相同时,可以不输入实测值,此时,系统不修正磨削量,仍按原磨削量进行磨削。如需测量,在测量之前安排光磨加工,以求与完成零件磨削的状态相同。

1.3 砂轮修整量的自动补偿

根据机床采用普通金刚笔修整砂轮、手动进给、手动换向修整这样的操作,软件自动计算修整量,并修正工件坐标原点设定值。砂轮修整之后,不需对刀,即可进行磨削加工。

在面板上设置砂轮修整开关,此开关状态用接口输入信号#1004输入系统。当修整开关合上,即信号为“1”时,执行砂轮修整服务程序。当开关断开,即信号为“0”时,系统执行磨削加工。

2 软件框图

按主程序、子程序结构编制软件。

(1)主程序(O0001) 见图2。

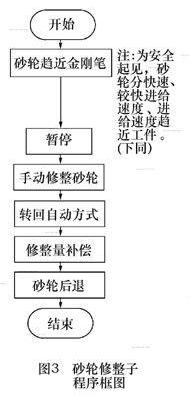

(2)砂轮修整子程序(O0020) 见图3。

(3)磨削子程序(O0010) 见图4。

(4)测量子程序(O0030) 见图5。

3 菜单编程

将磨削所需数据用系统断电不清除的宏变量表示。编程时,操作者只需把所需数据输入,不需要修改程序。零件变化时,只需改变相关尺寸数据。

具体设置如下:

#500 粗磨开始点

#501 粗磨结束点,即精磨开始点

#502 精磨结束点,即光磨开始点,亦即零件尺寸

#503 粗磨左进刀量,即第一次切深

#504 粗磨右进刀量,即第二次切深

#505 粗磨进刀进给速度

#506 精磨左进刀量

#507 精磨右进刀量

#508 精磨进刀进给速度

#509 光磨次数

#510 工件坐标原点设定值

#511 金刚笔尺寸

#514 测量点设定值(系统自动设置)

#515 测量点实测值(先由系统自动设置为设定值,再由操作者修改)〖

4 程序

(1)主程序

O0001;

G98;

IF[#1004EQ 0]G0T0 10; (修砂轮开关,1:修砂轮,0:磨工件)

M98P0020; (修砂轮

N10 M98P0010; (磨工件

N20 M30;

(2)磨削子程序

O0010;

G50 X#510; (设置工件坐标原点)

G00 X[#500+1.0]; (分段趋近工件)

G01 X[#500+0.6]F500;

X#500 F #505;

N30 M00; (手动磨削,手动_自动磨削,自动磨削)

#9=#509;

#20=#5041; (砂轮现在位置)

N50 IF[#20 EQ #501]G0T0 110; (粗磨结束)

N60 IF[#1006 EQ 0]G0T0 60;

N70 IF[#1005 EQ 0]G0T0 70; (粗磨加工,左端进给)

IF[#20 EQ #501]G0T0 110; (粗磨左端结束)

#20=#20-#503;

IF[#20 GE #501]G0T0 80;

#20=#501;

N80 G01 X#20 F#505;

N90 IF[#1006 EQ 0]G0T0 90; (右端进给)

IF[#20 EQ #501]G0T0 110;

#20=#20-#504;

IF[#20 GE #501]G0T0 100;&nbs

#20=#501;

N100 G01 X#20 F#505;

G0T0 70;

N110 IF[#1007 EQ 0]G0T0 120; (测量开关,1:测量,0:磨工件)

M98 P0030; (测量子程序)

N120 IF[#1006 EQ 0]G0T0 170;(精磨加工)

N130 IF[#1005 EQ 0]G0T0 130;(左端进给)

IF[#20 EQ #502]G0T0 180;(精磨结束)

#20=#20-#506;

IF[#20 GE #502]G0T0 140;

#20=#502

N140 G01 X#20 F#508;

N160 IF[#1006 EQ 0]G0T0 160;(右端进给)

IF[#20 EQ #502]G0T0 190;(精磨结束)

#20=#20-#507;

IF[#20 GE #502]G0T0 170;

#20=#502;〖ZK)〗

N170 G01 X#20 F#508;

G0T0 130;

N180 IF[#1005 EQ 0]G0T0 180; (光磨)

IF[#9 EQ 0]G0T0 200;

#9=#9-1;

N190 IF[#1006 EQ 0]G0T0 190;

IF[#9 EQ 0]G0T0 200;

#9=#9-1;

G0T0 180;

N200 G28 U1.0;

N300 M99;

(3)砂轮修整子程序

O0020;

G50 X#510;

G00 X[#511 +1.0]; (砂轮分段趋近金刚笔)

G01 X[#511 +0.6]F500;

X#511 F#508;

N400 M00; (手动修整砂轮)

#21=#5041

N450 IF[#1004 EQ 1]G0T0 450;

#22=#511-#21; (计算修整量)

#510=#510+#22; (修正工件坐标原点设定值)

G28 U1.0;

M99 P20; (返回主程序,结束)

(4)测量子程序

O0030;

#19=#509; (设置光磨走刀次数)

IF[#1006 EQ 1]G0T0 510;

N500 IF[#1005 EQ 0]G0T0 500; (测量前光磨)

IF[#19 EQ 0]G0T0 520;

#19=#19-1;

N510 IF[#1006 EQ 0]G0T0 510;

IF[#19 EQ 0]G0T0 520;

#19=#19-1;G0T0 500;

N520 #514=#501; (测点设定值)

#515=#514; (预先赋值)

G28 U1.0;

N530 M00; (手动测量,实测值输入#515)

N540 IF[#1007 EQ 1]G0T0 540;

G00 X[#514 +1.0];

G01 X[#514 +0.6]F500;

X#514 F#508;

IF[#515 EQ #514]G0T0 580; (不修正精磨量)

#23=#515-#514;

#510=#510+#23; (修正工件坐标原点设定值)

G50 X#515; (修正工件坐标原点)

#20=#515; (修改砂轮现在位置)

N580 M99; |