|

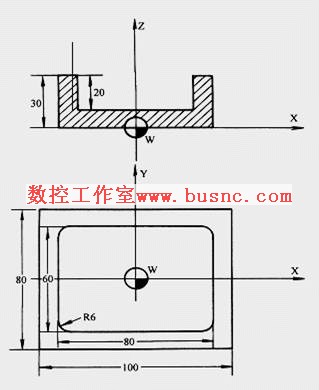

如图内轮廓型腔零件图,采用寻边器对刀,其详细步骤如下:

(

1

)

X

、

Y

向对刀

①将工件通过夹具装在机床工作台上,装夹时,工件的四个侧面都应留出寻边器的测量位置。

②快速移动工作台和主轴,让寻边器测头靠近工件的左侧;

③改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机床坐标系中的

X

坐标值,

如

-310.300

;

④抬起寻边器至工件上表面之上,快速移动工作台和主轴,让测头靠近工件右侧;

⑤改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机械坐标系中的

X

坐标值,如

-200.300

;

⑥若测头直径为

10mm

,则工件长度为

-200.300-(-310.300)-10=100

,据此可得工件坐标系原点

W

在机床坐标系中的

X

坐标值为

-310.300+100/2+5= -255.300

;

⑦同理可测得工件坐标系原点

W

在机械坐标系中的

Y

坐标值。

(

2

)

Z

向对刀

①卸下寻边器,将加工所用刀具装上主轴;

②将

Z

轴设定器(或固定高度的对刀块,以下同)放置在工件上平面上;

③快速移动主轴,让刀具端面靠近

Z

轴设定器上表面;

④改用微调操作,让刀具端面慢慢接触到

Z

轴设定器上表面,直到其指针指示到零位;

⑤记下此时机床坐标系中的

Z

值,如

-250.800

;

⑥若

Z

轴设定器的高度为

50mm

,则工件坐标系原点

W

在机械坐标系中的

Z

坐标值为

-250.800-50-(

30-20)=-310.800

。

(

3

)将测得的

X

、

Y

、

Z

值输入到机床工件坐标系存储地址中(

一般使用

G54-G59

代码存储对刀参数

)。

4、注意事项

在对刀操作过程中需注意以下问题:

(

1

)根据加工要求采用正确的对刀工具,控制对刀误差;

(

2

)在对刀过程中,可通过改变微调进给量来提高对刀精度;

(

3

)对刀时需小心谨慎操作,尤其要注意移动方向,避免发生碰撞危险;

(

4

)对刀数据一定要存入与程序对应的存储地址,防止因调用错误而产生严重后果。

二、刀具补偿值的输入和修改

根据刀具的实际尺寸和位置,将刀具半径补偿值和刀具长度补偿值输入到与程序对应的存储位置。

需注意的是,补偿的数据正确性、符号正确性及数据所在地址正确性都将威胁到加工,从而导致撞车危险或加工报废。 |