在确定走刀路线时,主要考虑以下几点:

(1)对点位加工的数控机床,如钻、镗床,要考虑尽可能缩短走刀路线,以减少空程时间,提高加工效率。

(2)为保证工件轮廓表面加工后的粗糙度要求,最终轮廓应安排最后一次走刀连续加工。

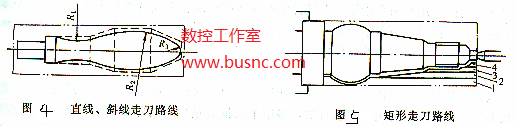

(3)刀具的进退刀路线须认真考虑,要尽量避免在轮廓处停刀或垂直切入切出工件,以免留下刀痕(切削力发生突然变化而造成弹性变形)。在车削和铣削零件时,应尽量避免如图1(a)所示的径向切入或切出,而应按如图1(b)所示的切向切入或切出,这样加工后的表面粗糙度较好。

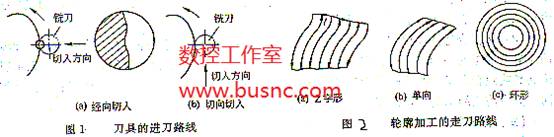

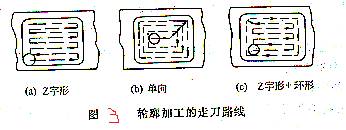

(4)铣削轮廓的加工路线要合理选择,一般采用图2所示的三种方式进行。图(a)为Z字形双方向走刀方式,图(b)为单方向走刀方式,图(c)为环形走刀方式。在铣削封闭的凹轮廓时,刀具的切入或切出不允许外延,最好选在两面的交界处;否则,会产生刀痕。为保证表面质量,最好选择图3中的(b)和(c)所示的走刀路线。

(5)旋转体类零件的加工一般采用数控车或数控磨床加工,由于车削零件的毛坯多为捧料或锻件,加工余量大且不均匀,因此合理制定粗加工时的加工路线,对于编程至关重要。

如图4所示为手柄加工实例

图5所示的零件表面形状复杂,毛坯为捧料。