1、根据HNC—21M数控系统的程序格式,编制如图一所示零件的外形精加工程序,深度为6mm。

2、根据上述加工零件制定加工工艺。

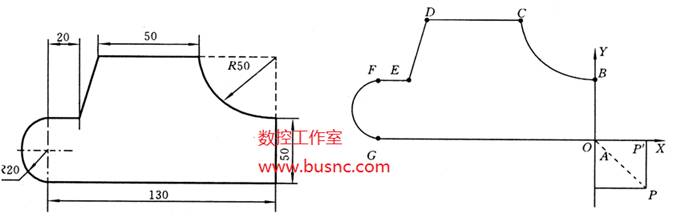

图一

图二

图一

图二

(1)工艺分析。

①技术要求。用刀具半径补偿功能完成一次零件的精加工,刀具半径补偿值6mmo

②加工工艺的确定。装夹定位的确定:用螺栓将两块压板固定蜡模的两侧,使蜡模始终处于工作台中心位置。

③加工刀具的确定:圆柱铣刀(φ12)。

④切削用量:主轴转速600r/min,进给速度200mm/min。

(2)以A点为程序原点,建立工件坐标系。

在图二建立的工件坐标系中,求得各点的X、Y坐标值为:A(0,0),B(O,50),C(-50,100),D(-100,100),E(-110,40),F(-130,40),G(-130,0)。

3、参考程序如下(程序段2中D01指令调用的0l号刀的半径值为6mm,该值应在运行程序前设置在刀具表中)。

%1000

N01 G92 X20 Y-20 Z10

N02 G90 G00 G41 D0l X0

N03 G01 Z-6 F200 M03 S600

N04 Y50

N05 G02 X-50 Y100 R50

N06 G0l X-100

N07 X-110 Y40

N08 X-130

N09 G03 X-130 Y0 R20

N10 G0l X20

Nll Z10

N12 G40 G00 X20 Y-20 M05

N13 M30

4、输入零件程序。

5、程序校验及加工轨迹仿真,修改程序。

6、对刀操作。

7、到对刀位,自动加工。

特别注意事项:开始加工时-Z方向下刀和加工完工后的+Z方向提刀,要避免刀具与工件、夹具等相撞!

数控系统一般具有刀具半径补偿功能,根据工件轮廓尺寸编制的加工程序以及预先存放在数控系统内存中的刀具中心偏移量,系统自动计算刀具中心轨迹,并控制刀具进行加工,利用刀具半径补偿功能可使用同一程序而对零件实现粗、精加工。