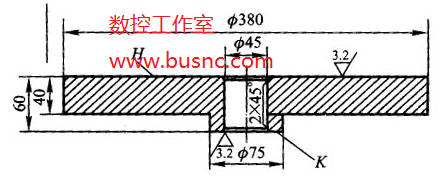

例 加工如图4所示的平面凸轮轮廓,毛坯材料为中碳钢,尺寸如图5所示。零件图中23mm深的半圆槽和外轮廓不加工,只讨论凸轮内滚子槽轮廓的加工程序。

图4

凸轮零件图

图5 凸轮毛坯

1、工艺分析

装夹:以ф45㎜的孔和K

面定位在,专用夹具装夹。

刀具:用三把ф25㎜的四刃硬质合金锥柄端铣刀,分别用于粗加工(T03)、半精加工(T04)和精加工(T05)。为保证顺利下刀到要求的槽深,要先用钻头钻出底孔,然后再用键槽铣刀将孔底铣平,因此还要一把ф25㎜的麻花钻(T01)和一把ф25㎜的键槽铣刀(T02)。

工步:为达到图纸要求的表面粗糙度,分粗铣、半精铣、精铣三个工步完成加工。半精铣和精铣单边余量分别为1~1.5mm和0.1~0.2mm。在安排上,根据毛坯材料和机床性能,粗加工分两层加工完成,以避免Z向吃刀过深。半精加工和精加工不分层,一刀完成。刀具加工路线选择顺铣,可避免在粗加工时发生扎刀划伤加工面,而且在精铣时还可以提高表面光洁程度。

切削参数:根据毛坯材料、刀具材料和机床特性,选择如表1所示的切削参数。

表1

切削参数

|

加工要求 |

主轴转速(r/min) |

进给速度(mm/min) |

|

粗加工 |

400~450 |

20~30 |

|

半精加工 |

450~500 |

30~40 |

|

精加工 |

600 |

50 |

2、数据计算

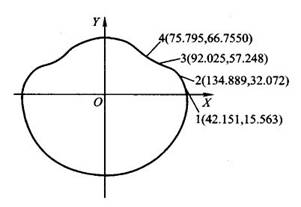

选择ф45㎜孔的中心为编程原点,考虑到该零件关于Y对称,因此只计算+X一侧的基点坐标即可。计算时使用计算机绘图软件求出。如图6所示。

图6

凸轮轮廓线基点计算

3、加工程序

为完成分层粗加工、半精加工和精加工的全部工艺内容,程序中反复使用刀具半径补偿功能。为使凸轮槽内外轮廓线都能做到顺铣,程序编成两段,且起点和终点方向不同。为简化程序,将基点轨迹编成子程序,由主程序反复调用。加工程序如下:(略)