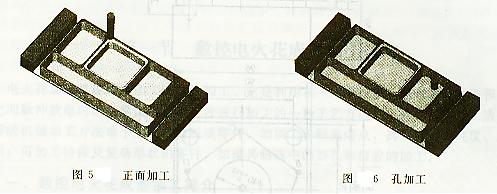

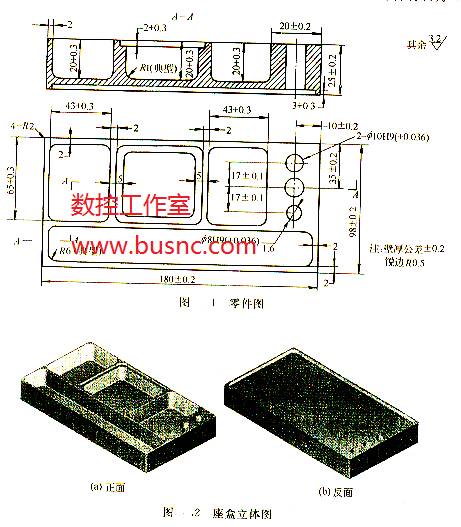

如图1所示,为座盒零件图,图2为其立体图。零件材料为LY12CZ。

1.工艺分析

2.工艺路线设计

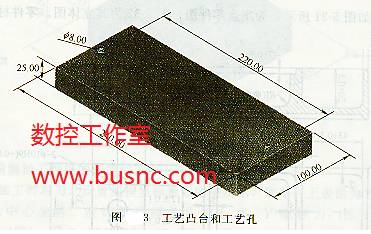

如图3所示。

该零件的主要加工内容可安排在一台或两台加工中心上进行。可采取以下加工方案:

(1)下料;

l

(2)铣上下平面,保证厚度尺寸25;

(3)打2-Ø8工艺孔;

(4)铣反面矩形槽,锐边倒圆;

(5)铣正面矩形槽、外形,锐边倒圆,钻、铰 8、

8、 10孔;

10孔;

(6)钳工去工艺凸台、毛刺;

(7)检验。

3.加工中心加工的工序设计

在加工中心上加工内容为上述2中(4)和(5),即铣正反面矩形槽、外形,锐边倒圆及钻孔。为控制零件的加工变形,外形和矩形槽同时在厚度方向进行分层铣削,最后钻、铰孔。

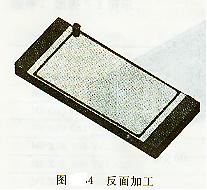

(1)以正面和 8工艺孔定位装夹,铣反面外形、矩形槽、锐边倒圆,如图4所示。

8工艺孔定位装夹,铣反面外形、矩形槽、锐边倒圆,如图4所示。

(2)以反面和 8工艺孔定位装夹,铣正面外形、四处矩形槽,锐边倒圆,如图5所示。

8工艺孔定位装夹,铣正面外形、四处矩形槽,锐边倒圆,如图5所示。

(3)钻、铰 10和

10和 8的孔,如图6所示。

8的孔,如图6所示。

(4)钳工去掉工艺凸台,并修锉毛刺,完成该零件的全部加工。

4.程序编制

(1)程序编制方法

为提高效率、保证程序的准确性,采用自动编程方法更恰当。

(2)编程坐标系和对刀点

考虑零件在机床工作台上的安装位置,取长度方向为X坐标,宽度方向为Y坐标,厚度方向为Z坐标。由于采用工艺凸台和工艺孔定位装夹,为方便对刀操作,编程坐标系原点和对刀点设在同一点,即工件左侧工艺孔的中心,Z向零点设在夹具定位面上。